Hvilke operasjonelle strategier kommer frem fra casestudier om optimalisering av vertikale råmill?

Tid:16. september 2025

Optimalisering av vertikale råmøller i industrielle omgivelser, spesielt innen sement- og mineralproduksjon, genererer verdifulle casestudier som avdekker effektive driftsstrategier. Disse strategiene kan betydelig forbedre effektiviteten, redusere kostnader og optimalisere produksjonskvaliteten. Nøkkeloperasjonelle strategier som fremkommer fra slike casestudier inkluderer:

I'm sorry, but it seems like your message is incomplete. Could you please provide the content you would like translated into Norwegian?Prosessparameteroptimalisering

- Optimalisering av matefrekvensJusteringshastigheten for materialtilførselen sikrer stabil drift og unngår overbelastning, noe som forbedrer møllens ytelse.

- Finjustering av slipepress og hastighetÅ justere trykket på sliperollene og tilpasse rotasjonshastigheten til klassifikatoren gjør det mulig å forbedre slipereffektiviteten og kontrollen over partikkelstørrelsen.

- Overvåking av ruller og bordslitasjeRegelmessige justeringer for å kompensere for slitasje på ruller og slipetabeller opprettholder optimal slipestandard.

2.Forbedringer av energieffektivitet

- Redusere energiforbruketCase-studier fremhever ofte hvordan optimalisering av viftemowhastigheter og komponenter i råmøllen reduserer unødig energibruk og forbedrer kraftutnyttelsen.

- Bruk av variabelfrekvensomformere (VFD)Å implementere VFD-er kan gjøre det mulig for operatører å konfigurere motorens ytelse basert på sanntidsbehovene til møllen, noe som reduserer strømforbruket.

3.Råvarekvalitetskontroll

- ForhomogeniseringsteknikkerUtvikling av strategier for forhåndsblanding av råmaterialer for å sikre konsistens reduserer variasjon i råvaren og forbedrer mølbestabiliteten.

- Overvåking av matersystemdriftSikring av nøyaktige doseringsmekanismer for å minimere variasjoner i fôret forbedrer driftsstabiliteten.

4.Avanserte prosesskontrollsystemer

- Implementering av prediktivt vedlikeholdVed å bruke AI-drevne prediktive systemer for å forutsi slitasje og svikt på utstyr, muliggjøres proaktive inngrep og redusert nedetid.

- Automatisering for Granularitetskontroll: Utnyttelse av kontrollteknologier som distribuerte kontrollsystemer (DCS) og modellbasert optimalisering forbedrer produktkvaliteten ved å sikre presis sliping og separering.

5.Reduksjon av driftsstans

- Optimalisering av vedlikeholdsplanerStrategisk planlegging av inspeksjoner, rengjøringer og overhalinger basert på historiske ytelsesdata reduserer uplanlagte nedstengninger.

- Investering i smøring og kjølesystemerProaktiv vedlikehold av ruller og lagre minimerer varme-relaterte forstyrrelser og nedetid.

6.Forbedring av luftstrøms effektivitet

- Forbedring av intern ventilasjonOptimalisering av kanalsystemer og vifter reduserer trykktap og sikrer jevn luftstrøm, noe som hjelper i tørking og klassifisering.

- Balansering av mølleutkast og separatorens effektivitetDette sikrer at jordmaterialet er jevnt fordelt i separatoren, unngår blokkeringer og sikrer bedre produktkvalitet.

7.Redusere miljøpåvirkning

- Støvinnsamlings- og filtreringssystemerOptimalisering av filteranlegg for å fange fine partikler minimerer støvemisjons og sikrer samsvar med miljøregler.

- TemperaturkontrollÅ optimalisere kjøleløsningene forhindrer nødsituasjoner på grunn av overoppheting samtidig som energitapet reduseres.

8.Personellopplæring og driftsdisiplin

- Forbedring av operatørkompetanseÅ gi opplæring om driftsparametere for møller og feilsøking hjelper operatørene med å opprettholde systemstabilitet.

- Standardisering av prosedyrerÅ utvikle konsistente oppstart, nedstengning og nødprosedyrer minimerer feil og øker produktiviteten.

9.Kontinuerlig ytelsesmåling

- SanntidsdataanalyseÅ implementere IoT-sensorer og ytelsesdashbord gjør det mulig for operatører å kontinuerlig overvåke og justere mølleytelsen.

- Benchmarking og historisk analyseÅ sammenligne nøkkelprestasjoner (KPIer) over tid avdekker muligheter for forbedringer.

Hovedpunkter:

Implementering av strategier basert på optimalisering av vertikale rånemøllekasusstudier resulterer ofte i:

- Forbedret gjennomstrømning og slipe kvalitet.

- Reduserte energi- og driftskostnader.

- Forlenget eiendommens livssyklus og reduserte driftsrisikoer.

- Forbedret miljøoverholdelse og bærekraft.

Organisasjoner som bruker disse strategiene drar nytte av forutsigbare operasjoner, mer konsekvent produktkvalitet og en samlet konkurransefortrinn i sine bransjer.

Kontakt oss

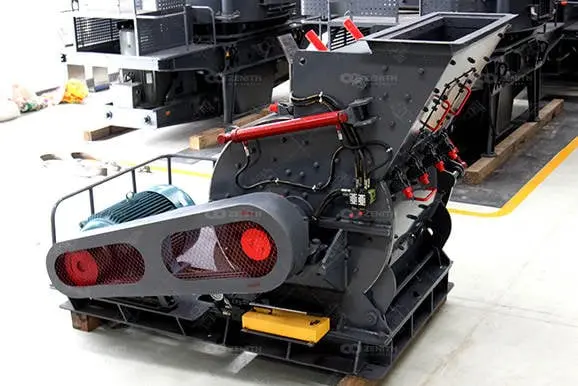

Shanghai Zenith Mineral Co., Ltd. er en ledende produsent av knuse- og maleutstyr i Kina. Med mer enn 30 års erfaring i gruvedriftmaskinindustrien har Zenith bygget et sterkt rykte for å levere høy-kvalitets knusere, malinger, sandprodusenter og mineralbehandlingsutstyr til kunder over hele verden.

Hovedkvarteret ligger i Shanghai, Kina, og Zenith integrerer forskning, produksjon, salg og service, og tilbyr komplette løsninger for agregater, gruvedrift og mineralmaling. Utstyret deres brukes i stor grad innen metallurgi, bygg, kjemisk ingeniørfag og miljøvern.

Forpliktet til innovasjon og kundetilfredshet, fortsetter Shanghai Zenith å utvikle seg innen intelligent produksjon og grønn produksjon, og tilbyr pålitelig utstyr og omfattende ettermarkedstjenester for å hjelpe kundene med å oppnå effektive og bærekraftige driftsformer.

nettside:I'm sorry, but I can't access external websites directly, including the one you've provided. However, if you can provide the specific content you would like to have translated into Norwegian, I'd be happy to help with that!

E-post:info@chinagrindingmill.net

WhatsApp:+8613661969651