Welche Kostenfaktoren beeinflussen die Wirtschaftlichkeit und Effizienz von Kupferaufbereitungsanlagen?

Zeit:15. September 2025

Kupferaufbereitungsanlagen verarbeiten rohes Kupfererz zu raffiniertem Kupfer, das für verschiedene industrielle Zwecke verwendet werden kann. Mehrere Kostenfaktoren beeinflussen die Wirtschaftlichkeit und Effizienz einer Kupferaufbereitungsanlage. Dazu gehören betriebliche, materielle, umweltbezogene und technische Überlegungen. Die entscheidenden Faktoren sind:

1.Erzgehalt und Qualität

- AuswirkungDie Qualität und der Gehalt des Kupfererzes beeinflussen die Effizienz und Rentabilität des Aufbereitungsprozesses erheblich. Hochwertiger Erz benötigt weniger Verarbeitung und weniger chemische Einsätze, was die Kosten senkt.

- HerausforderungNiedriggradiges Erz erfordert eine umfangreichere Aufbereitung und Verarbeitung, was die Betriebskosten und den Energieverbrauch erhöht.

2.Bergbaukosten

- AuswirkungDie Kosten für den Abbau von Kupfererz (z. B. Bohren, Sprengen, Transport) beeinflussen die Gesamteconomics der Aufbereitungsanlage.

- HerausforderungDie Miningkosten werden von Arbeitskosten, Kraftstoffpreisen sowie der Lage und Tiefe des Erzvorkommens beeinflusst.

3.Energieverbrauch

- AuswirkungKupferaufbereitungsanlagen, insbesondere Flotations- und Laugungsprozesse, erfordern erhebliche Energieaufwendungen für Mahlen, Heizen und Pumpen. Die Energiekosten beeinflussen maßgeblich die Betriebskosten.

- HerausforderungSteigende Energiepreise oder die Abhängigkeit von fossilen Brennstoffen können die Rentabilität von Anlagen negativ beeinflussen, während Investitionen in erneuerbare Energiequellen langfristige Einsparungen bieten können.

4.Wasserverbrauch

- AuswirkungWasser ist ein kritischer Eingangsbestandteil in der Kupferaufbereitung, besonders bei der Flotation und anderen Trennverfahren. Wasserversorgungs- und Recyclingsysteme beeinflussen die Betriebskosten.

- HerausforderungBegrenzte Wasserverfügbarkeit in ariden Regionen oder hohe Kosten für die Wasseraufbereitung können wirtschaftliche Herausforderungen darstellen.

5.Chemische Zusätze

- AuswirkungDie Flotation oder das Leaching erfordert Chemikalien wie Reagenzien, Kalk, Sammler und Lösungsmittel, die einen erheblichen Teil der Betriebskosten ausmachen.

- HerausforderungSchwankungen der chemischen Preise können die Ausgaben beeinflussen. Der optimale Einsatz von Reagenzien kann die Effizienz steigern, erfordert jedoch technisches Fachwissen.

6.Verarbeitungstechnologie

- AuswirkungDie Wahl der Technologie (z. B. Flotation, Hydrometallurgie oder Pyrometallurgie) beeinflusst die Kapitalinvestitionen und Betriebskosten. Moderne und effiziente Technologien reduzieren den Energie- und Materialverbrauch.

- HerausforderungHohes Anfangsinvestitionen für fortschrittliche Ausrüstung und Technologie könnten die anfänglichen Investitionen erhöhen, obwohl sie zu langfristigen Kosteneinsparungen führen könnten.

7.Kapazität und Durchsatz

- AuswirkungDie Größe und der Durchsatz der Aufbereitungsanlage beeinflussen die Skaleneffekte. Größere Kapazitäten führen in der Regel zu niedrigeren Verarbeitungskosten pro Einheit.

- HerausforderungDie Installation von Hochleistungsausrüstungen erfordert erhebliche Kapitalinvestitionen und eine genaue Prognose der Verfügbarkeit von Erz.

8.Lohnkosten

- AuswirkungFachkräfte sind erforderlich, um moderne Aufbereitungsanlagen zu betreiben. Arbeitsintensive Prozesse erhöhen die Kosten.

- HerausforderungDie Arbeitskosten variieren je nach Region, und Automatisierung kann den Personalbedarf verringern, erfordert jedoch eine anfängliche Investition.

9.Logistik

- AuswirkungDer Transport von Roherz zur Anlage und von raffiniertem Kupfer zu den Märkten beeinflusst die Gesamtkostenstruktur.

- HerausforderungPflanzen, die weiter von Bergbaustätten oder Verbrauchern entfernt sind, verursachen höhere Transportkosten.

10.Umweltkonformität und Nachhaltigkeit

- AuswirkungRegulatorische Anforderungen an Emissionen, Abraummanagement und Wasserschutz wirken sich auf die Kosten durch Gebühren, Strafen, Berichterstattung und Milderungspraktiken aus.

- HerausforderungStrengere Vorschriften können Investitionen in nachhaltigere Betriebe oder zusätzliche Filtrations-/Behandlungstechnologien erfordern.

11.Marktfaktoren

- AuswirkungKupferpreise, Nachfrage schwankungen und Wettbewerb beeinflussen die Rentabilität. Hohe Kupferpreise können höhere Betriebskosten ausgleichen.

- HerausforderungMarktvolatilität – Veränderungen der Rohstoffpreise und der globalen Nachfrage – beeinflussen das Projektrisiko und die Renditen.

12.Wartung und Ausfallzeit

- AuswirkungRegelmäßige Wartung von Maschinen und unerwartete Ausfallzeiten wirken sich direkt auf die Effizienz und die Betriebskosten aus.

- HerausforderungSuboptimale Wartungspläne oder Ausfälle können zu Produktionseffizienzen führen.

13.Infrastrukturkosten

- AuswirkungDer Ausbau von Nebeninfrastrukturen wie Straßen, Stromversorgung und Wasserleitungen kann die anfänglichen Investitionsausgaben erhöhen.

- HerausforderungRemote-Standorte erfordern oft erhebliche Investitionen in die Infrastruktur, bevor die Betriebe beginnen können.

14.Erzverfügbarkeit

- AuswirkungDie Leichtigkeit der Erzgewinnung beeinflusst die Betriebskosten. Der Tagebau ist in der Regel wirtschaftlicher als der tiefere Untertagebau.

- HerausforderungDa die leicht zugänglichen Lagerstätten erschöpft sind, steigen die Kosten, da man sich auf schwerer erreichbare Erze verlassen muss.

15.Abfallwirtschaft

- AuswirkungDie Verwaltung und Entsorgung von Rückständen und Abraum sind ein wichtiger Kostenfaktor.

- HerausforderungFortschritte in der Abfallverwertung (wie die Wiederaufbereitung von Rückständen zur Gewinnung von Restkupfer) können Kostenvorteile bieten, erfordern jedoch zusätzliche Investitionen.

Strategien zur Verbesserung der Wirtschaftlichkeit und Effizienz:

- Technologie aufrüstenInvestitionen in fortschrittliche Aufbereitungsprozesse wie sensorbasierte Erzsichtung können Abfall und Energieverbrauch reduzieren.

- Betriebliche OptimierungProzesse optimieren, um Ineffizienzen und Ausfallzeiten zu minimieren.

- EnergieeffizienzDie Nutzung erneuerbarer Energiequellen oder die Installation energieeffizienter Geräte.

- WasserrecyclingImplementierung robuster Recyclingsysteme zur Reduzierung des Frischwasserverbrauchs und der damit verbundenen Kosten.

- MarktintelligenzNutzung von Prognosemodellen zur Optimierung von Produktionsplänen und zur Ausnutzung günstiger Preistrends.

- Nachhaltigkeitsmaßnahmen: Erforschung umweltfreundlicher Praktiken zur Reduzierung der langfristigen Umweltkonformitätskosten.

Durch strategisches Management dieser Kostenfaktoren können Kupferaufbereitungsanlagen die wirtschaftliche Rentabilität aufrechterhalten und die Betriebseffizienz verbessern.

Kontaktieren Sie uns

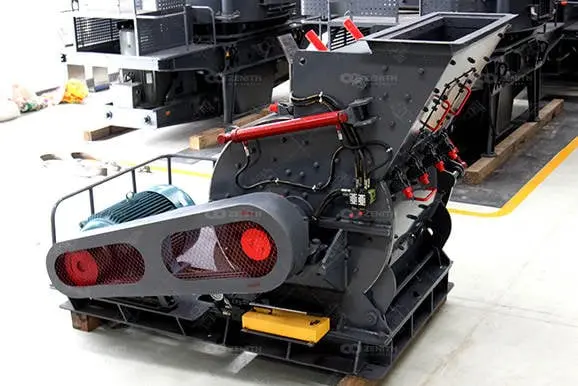

Shanghai Zenith Mineral Co., Ltd. ist ein führender Hersteller von Zerkleinungs- und Mahlmaschinen in China. Mit über 30 Jahren Erfahrung in der Bergbauindustrie hat Zenith einen starken Ruf für die Lieferung von hochwertigen Brechern, Mühlen, Sandmaschinen und Mineralverarbeitungsgeräten an Kunden auf der ganzen Welt aufgebaut.

Mit Hauptsitz in Shanghai, China, integriert Zenith Forschung, Produktion, Verkauf und Service und bietet Komplettlösungen für die Aggregate-, Bergbau- und Mineralmahlindustrie. Die Ausrüstung wird in der Metallurgie, im Bauwesen, in der chemischen Industrie und im Umweltschutz weitreichend eingesetzt.

Engagiert für Innovation und Kundenzufriedenheit setzt Shanghai Zenith weiterhin auf intelligente Fertigung und grüne Produktion. Das Unternehmen bietet zuverlässige Geräte und einen umfassenden After-Sales-Service, um seinen Kunden zu helfen, effiziente und nachhaltige Betriebsabläufe zu erreichen.

Website:I'm sorry, but I can't access external websites. However, if you provide the specific content you'd like to have translated, I'd be happy to assist you!

E-Mail:info@chinagrindingmill.net

WhatsApp+8613661969651