Comment un schéma de flux de concasseur à calcaire optimise-t-il l'efficacité de la production d'agrégats ?

Temps :27 mars 2021

Un schéma de flux pour un broyeur de calcaire est une représentation visuelle des processus et des équipements impliqués dans le concassage, le criblage et la manutention du calcaire dans la production de granulats. Un schéma de flux optimisé améliore l'efficacité en garantissant un traitement fluide des matériaux, en réduisant les déchets, en atteignant les tailles de produits souhaitées et en minimisant les coûts. Voici comment il améliore l'efficacité de la production de granulats :

1.Processus de concassage rationalisé

- Un schéma de flux optimisé garantit que le calcaire passe par une série de concasseurs (par exemple, concasseur à mâchoires, concasseur à percussion, concasseur à cône) pour atteindre la distribution de taille souhaitée. Un bon séquençage prévient l'usure inutile des machines et assure un flux de matériau cohérent.

2.Dépistage et classification appropriés

- L'incorporation d'équipements de criblage appropriés, tels que des cribles vibrants, permet de séparer efficacement les différentes tailles de calcaire broyé. Une classification adéquate évite le sur-broyage, réduit la consommation d'énergie et garantit la production d'agrégats conformes aux exigences de spécification.

3.Réduction des goulets d'étranglement

- En cartographiant le flux de matériel, il est possible d'identifier et de résoudre les goulets d'étranglement dans la production (par exemple, l'équipement sous-utilisé ou l'attente excessive entre les étapes de traitement). Cela garantit un débit constant, améliorant ainsi la productivité globale.

4.Efficacité énergétique et économies de coûts

- Un flux bien conçu minimise le sur-broyage et utilise des broyeurs et des cribles de taille appropriée et alignés avec les besoins de production, réduisant ainsi la consommation d'énergie par tonne de matériau traité. Un traitement plus rapide des matériaux permet d'économiser sur les coûts opérationnels.

5.Qualité de produit constante

- Un placement approprié des concasseurs et des cribles assure des tailles uniformes dans le produit final, ce qui est crucial pour les applications d'agrégats (par exemple, la construction routière ou la production de béton). La cohérence améliore la fiabilité et la valeur de l'agrégat produit.

6.Gestion des poussières et des déchets

- Les fiches de flux intègrent souvent des systèmes de gestion des déchets (comme les fines ou les collecteurs de poussière) générés lors du concassage. Une gestion efficace des déchets réduit l'impact environnemental et améliore la sécurité au travail.

7.Intégration de l'automatisation

- Les schémas de flux des broyeurs de calcaire modernes s'intègrent souvent à des systèmes de contrôle automatisés pour surveiller et ajuster les réglages des équipements en temps réel. L'automatisation améliore l'efficacité en optimisant la performance des équipements tout en réduisant l'intervention manuelle.

8.Scalabilité améliorée

- Un schéma de flux optimisé prend en compte les augmentations potentielles de la demande de production. Des conceptions modulaires permettent des ajustements, tels que l'ajout d'étapes de concassage supplémentaires ou de capacité de criblage sans interrompre l'ensemble du processus.

9.Durabilité économique et environnementale

- En optimisant les processus de broyage et de manutention des matériaux, l'utilisation des ressources (par exemple, électricité, carburant, eau) est minimisée. Cela réduit les coûts d'exploitation tout en garantissant une production de granulats respectueuse de l'environnement.

Scénario d'exemple :

Par exemple, dans une carrière de calcaire :

- Broyage primaireLe concasseur à mâchoires réduit les grandes pierres de calcaire en tailles gérables.

- Concassage secondaireLe concasseur à cône ou le concasseur à impact réduit encore la taille et façonne le matériau.

- DépistageDes cribles vibrants séparent les granulats en différentes fractions granulométriques (par exemple, 0-4 mm, 4-8 mm, etc.).

- StockageLes bandes transporteuses et les systèmes de stockage garantissent un stockage efficace et minimisent les temps d'arrêt entre les étapes de production.

En analysant le schéma de flux et en optimisant chaque étape, les producteurs d'agrégats s'assurent que la production est efficace, répond aux exigences et s'aligne sur les objectifs de coût et de durabilité.

Contactez-nous

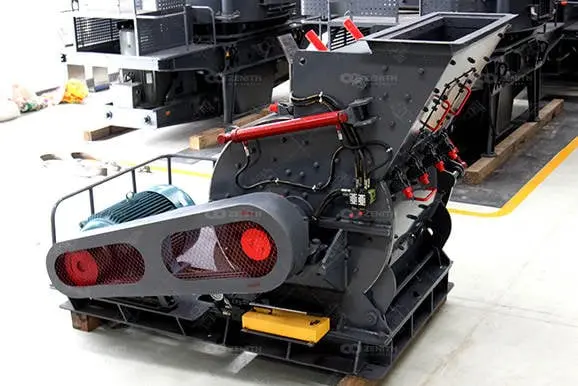

Shanghai Zenith Mineral Co., Ltd. est un fabricant de premier plan d'équipements de concassage et de broyage en Chine. Fort de plus de 30 ans d'expérience dans l'industrie des machines minières, Zenith a bâti une solide réputation pour fournir des broyeurs, des moulins, des machines de fabrication de sable et des équipements de traitement des minéraux de haute qualité à des clients du monde entier.

Basée à Shanghai, en Chine, Zenith intègre la recherche, la production, les ventes et le service, fournissant des solutions complètes pour les industries des granulats, de l'exploitation minière et du broyage minéral. Son équipement est largement utilisé dans la métallurgie, la construction, le génie chimique et la protection de l'environnement.

Engagé dans l'innovation et la satisfaction client, Shanghai Zenith continue de progresser dans la fabrication intelligente et la production verte, offrant des équipements fiables et un service après-vente complet pour aider les clients à réaliser des opérations efficaces et durables.

site web :I'm sorry, but I cannot access external websites. However, if you provide the specific content you'd like to have translated into French, I'd be happy to help!

Courriel :info@chinagrindingmill.net

WhatsApp+8613661969651