Come migliora l'analisi degli elementi discreti le prestazioni e la longevità delle frantumatrici a mascelle?

Tempo:26 aprile 2021

L'Analisi degli Elementi Discreti (DEA) è uno strumento computazionale potente utilizzato per simulare e analizzare il comportamento dei sistemi di particelle, come quelli coinvolti nelle operazioni dei frantoi a mascelle. Offre preziose informazioni sulle prestazioni, l'efficienza e l'ottimizzazione del design dei frantoi a mascelle. Ecco i modi in cui la DEA migliora le prestazioni e la longevità dei frantoi a mascelle:

1.Simulazione dettagliata della dinamica di frantumazione

DEA fornisce modelli estremamente dettagliati del flusso delle particelle, della rottura dei materiali e della distribuzione dello stress all'interno di un frantoio a mascelle. Può simulare le interazioni tra le particelle e i componenti in movimento, come le mascelle, offrendo una comprensione più profonda del processo di frantumazione. Ciò consente agli ingegneri di identificare inefficienze, aree di usura o colli di bottiglia e di affrontarli con miglioramenti progettuali o operativi.

2.Ottimizzazione del design migliorata

Utilizzando la DEA, i produttori possono testare varie configurazioni dei componenti del frantoio a mascelle, come le dimensioni, la forma e la posizione delle piastre di mascella e della camera di frantumazione. Gli ingegneri possono simulare diversi materiali da lavorare e modificare i parametri di design per ottimizzare le prestazioni per applicazioni specifiche. Questo porta, in ultima analisi, a un meccanismo di frantumazione più efficace ed efficiente.

3.Analisi e Predizione dell'Usura

DEA consente una previsione di dove è probabile che si verifichino usura e danneggiamenti sui componenti del frantoio, in particolare sulle piastre di frantumazione. Comprendere i modelli di usura aiuta a progettare materiali più resistenti o ad attuare misure protettive, come tecniche di rivestimento migliorate. Ciò può aumentare significativamente la longevità dell'attrezzatura e ridurre i tempi di inattività.

4.Efficienza Energetica Migliorata

DEA aiuta a valutare il consumo energetico delle frantumatrici a mascelle durante il trattamento dei materiali. Simulando varie configurazioni di design e condizioni operative, è possibile identificare la configurazione ottimale che riduce al minimo il consumo di energia massimizzando al contempo la produttività. Questo contribuisce sia al risparmio sui costi che alla sostenibilità ambientale.

5.Ottimizzazione della Dimensione e Distribuzione del Vallo

Simulando la dimensione e l'orientamento delle particelle all'interno della camera di frantumazione, DEA aiuta a ottimizzare la dimensione e la distribuzione dell'alimentazione. Questo garantisce che i materiali siano frantumati in modo uniforme, riduce sforzi o sovraccarichi inutili e migliora le prestazioni dell'attrezzatura.

6.Valutazione dello Stress e della Distribuzione dei Carichi

DEA consente agli ingegneri di visualizzare la distribuzione dello stress e del carico all'interno dei componenti del frantoio a mascella durante il funzionamento. Identificando le aree di alta tensione, possono apportare modifiche per ridurre il carico eccessivo e migliorare la stabilità meccanica. Questo non solo previene guasti prematuri, ma porta anche a una vita operativa più lunga.

7.Riduzione dei test a tentativi ed errori

DEA riduce la dipendenza da prototipi fisici e test di prova ed errore durante la fase di progettazione e ottimizzazione. Gli ingegneri possono condurre più esperimenti virtuali per valutare diversi scenari di design, risparmiando sia tempo che risorse.

8.Identificazione dei parametri operativi

La DEA aiuta a determinare i parametri operativi ottimali, come la velocità, l'angolo e la pressione del materiale all'interno della camera di frantumazione. Affinando questi parametri basandosi sui risultati della simulazione, le prestazioni delle frantumatori a mascelle possono essere notevolmente migliorate.

Conclusione:

L'Analisi degli Elementi Discreti migliora significativamente le prestazioni e la durata dei frantoi a mascella fornendo una comprensione più profonda delle dinamiche di frantumazione, dei modelli di usura e del comportamento dei materiali. Attraverso la modellazione e l'analisi dettagliate, l'AED aiuta a ottimizzare il design, ridurre l'usura, migliorare l'efficienza energetica e minimizzare i costi operativi. Le sue capacità predittive e il supporto per esperimenti virtuali consentono agli ingegneri di sviluppare frantoi a mascella più durevoli, efficienti e sostenibili.

Contattaci

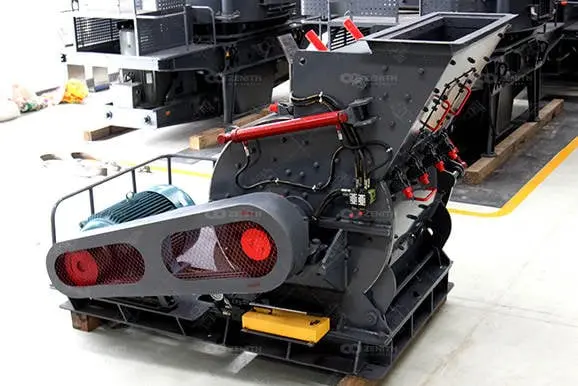

Shanghai Zenith Mineral Co., Ltd. è un produttore leader di attrezzature per frantumazione e macinazione in Cina. Con oltre 30 anni di esperienza nel settore delle macchine da miniera, Zenith ha costruito una solida reputazione per la fornitura di frantoi, mulini, macchine per la produzione di sabbia e attrezzature per la lavorazione dei minerali di alta qualità ai clienti di tutto il mondo.

Con sede a Shanghai, Cina, Zenith integra ricerca, produzione, vendita e servizio, offrendo soluzioni complete per le industrie degli aggregati, dell'estrazione mineraria e della macinazione dei minerali. Le sue attrezzature sono ampiamente utilizzate nella metallurgia, nell'edilizia, nell'ingegneria chimica e nella protezione ambientale.

Impegnata nell'innovazione e nella soddisfazione del cliente, Shanghai Zenith continua a progredire nella produzione intelligente e nella produzione green, offrendo attrezzature affidabili e un servizio post-vendita completo per aiutare i clienti a raggiungere operazioni efficienti e sostenibili.

sito web:I'm sorry, but I cannot access external content such as websites. However, if you provide text from the website or any specific content you want translated to Italian, I'd be happy to help!

Email:info@chinagrindingmill.net

WhatsApp:+8613661969651