Hangi Kırıcı Konfigürasyonları Altın İşleme Tesislerinde İşlem Hacmini Optimize Eder?

Zaman:27 Kasım 2025

Altın işleme tesislerinde verimliliği artırmak, cevher özellikleri, tesis düzeni ve üretim gereksinimlerine dayalı olarak kırıcı yapılandırmalarının dikkatlice seçilmesini gerektirir. Kırıcıların seçimi, altın işlemekte verimliliği, throughput'u ve geri kazanımı büyük ölçüde etkiler. Aşağıda performansı optimize eden kırıcı yapılandırmaları bulunmaktadır:

1. Birincil Kırıcılar:

Birincil kırıcılar, büyük besleme boyutları ile başa çıkmak ve madenleri yönetilebilir boyutlara küçültmek için tasarlanmıştır. Altın tesislerinde, seçim genellikle şunları içerir:

a. Dişli Kırıcılar:

- Kullanım Durumu:Kaba parçacık boyutlarına sahip sert altın madenlerine uygun.

- Faydalar:Yüksek kapasite, güvenilir performans ve aşındırıcı malzemeleri işleyebilme yeteneği.

- Optimizasyon Dikkate Alınması Gerekenler:Uygun çene tasarımı, aşağı akış ekipmanlarında darboğaz oluşturmadan etkili kırma sağlar.

b. Dönmeli Kırıcılar:

- Kullanım Durumu:Çok büyük işleme gereksinimleri ve zorlu cevherler için idealdir.

- Faydalar:Sürekli ezme mekanizması, yüksek kapasiteli ve sert kayaların verimli işlenmesi.

- Optimizasyon Dikkate Alınması Gerekenler:Kırıcı açıklığının tıkanmaları ve erken aşınmayı önlemek için yeterince büyük olduğundan emin olun.

2. İkincil Kırıcılar:

İkincil kırıcılar, madeni daha ince boyutlara indirerek öğütme veya işleme için uygun hale getirir.

a. Konik Kırıcılar:

- Kullanım Durumu:Orta aşındırıcılığa sahip altın cevherleri için en uygun.

- Faydalar:Yüksek azaltma oranı, tutarlı ürün şekli ve ayarlanabilir ayarlarla çıkış boyutunu düzenleme yeteneği.

- Optimizasyon Dikkate Alınması Gerekenler:

- Kırıcı boşluk geometrisini kaya özellikleriyle eşleştir.

- Otomasyonu (örneğin, hidrolik ayar yetenekleri gibi) kullanarak tutarlı performansı sağlamak.

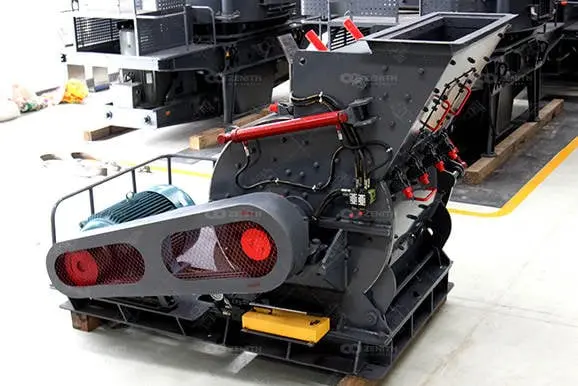

b. Darbe Kırıcılar:

- Kullanım Durumu:Yumuşak altın cevherleri veya belirgin çatlama yüzeylerine sahip cevherler için etkilidir.

- Faydalar:Yüksek işleme kapasitesi ve gerektiğinde daha ince parçacıklar sağlayabilme yeteneği.

- Optimizasyon Dikkate Alınması Gerekenler:Aşınma desenlerini izleyin ve maksimum verimlilik için blow barları/rotorları ayarlayın.

3. Tersiyer ve İnce Kırıcılar:

Bu eziciler, flotasyon ve liçleme gibi aşağı akıştaki altın geri kazanım süreçleri için gereken ince parçacık boyutlarını sağlar.

a. Dikey Şaft Yüksek Hızlı Kırıcılar (VSI)

- Kullanım Durumu:Küçük altın cevheri parçacıkları oluşturma konusunda etkili olup, parçacık boyutu üzerinde hassas kontrol sağlar.

- Faydalar:Uniform parçacıklar üretir, aşırı öğütmeyi azaltır ve aşağı akıştaki geri kazanımı iyileştirir.

- Optimizasyon Dikkate Alınması Gerekenler:Maden özelliklerine göre rotor hızını ve odacık konfigürasyonunu optimize edin.

b. Yüksek Basınçlı Öğütme Silindiri (HPGR):

- Kullanım Durumu:Aşındırıcı, sert madenler için uygun, ince parçacık boyutları gerektirir.

- Faydalar:Ceza üretimini azaltır, altın serbestleştirmesini iyileştirir ve doğrudan ezme yerine parçacıklar arası ezme ile throughput verimliliğini artırır.

- Optimizasyon Dikkate Alınması Gerekenler:Optimal basınçta çalışın ve HPGR'ye beslemeden önce ince parçacıkları uzaklaştırmak için ön eleme yapmayı düşünün.

Kırıcı Konfigürasyonları için Genel Optimizasyon Stratejileri:

- Ön Kırma:Kırmadan önce ince maddeleri çıkarmak için tarama veya ayı ekranlarının kullanılması, aşınmayı önler ve kapasiteyi optimize eder.

- Otomasyon:Kırıcı performansını izlemek, ayarları dinamik olarak ayarlamak ve verimliliği etkili bir şekilde yönetmek için gelişmiş kontrol sistemlerini kullanın.

- Yem Eşitliği:Tıkanmaları ve aşınma sorunlarını en aza indirmek için besleme boyutunu ve dağılımını tutarlı hale getirin.

- Aşınma Yönetimi:Kırıcı performansını optimize etmek için, düzenli olarak astar, manto ve çekiç gibi aşınan parçaları kontrol edin ve değiştirin.

- Maden Karakterizasyonu:Madde değişkenliğine bağlı olarak konfigürasyonları ayarlamak için cevher sertliğini, aşındırıcılığını ve nem içeriğini düzenli olarak değerlendirin.

- Enerji Verimliliği:Enerji optimizasyonları olan, örneğin değişken hız sürücüleri kullanan ezicileri kullanarak, verimliliği maliyet etkin bir şekilde artırın.

Bitki Düzeni ile Entegrasyon:

Kırıcı konfigürasyonları, malzeme taşımayı en aza indirmek, konveyör düzenlerini optimize etmek ve frezleme veya flotasyon devrelerine besleme konusunda pürüzsüz bir işletim sağlamak için genel tesis tasarımıyla uyumlu olmalıdır.

Ekipman seçimlerini maden özellikleri, işleme gereksinimleri ve sonraki geri kazanım süreci ile dengeleyerek, altın işleme tesisleri maksimum verimlilik için kırıcı yapılandırmalarını büyük ölçüde optimize edebilir.

Bize Ulaşın

Şanghay Zenith Mineral A.Ş., Çin'deki ezme ve öğütme ekipmanları üretiminde önde gelen bir firmadır. Madencilik makineleri sektöründeki 30 yılı aşkın deneyimiyle Zenith, dünya genelindeki müşterilere yüksek kaliteli kırıcılar, değirmenler, kum yapma makineleri ve mineral işleme ekipmanları sunarak güçlü bir itibar kazanmıştır.

Şanghay, Çin merkezli Zenit, araştırma, üretim, satış ve hizmeti entegre ederek, agrega, madencilik ve mineral öğütme endüstrileri için eksiksiz çözümler sunmaktadır. Ekipmanları, metalurji, inşaat, kimya mühendisliği ve çevre koruma alanlarında yaygın olarak kullanılmaktadır.

Yeniliğe ve müşteri memnuniyetine bağlı olan Shanghai Zenith, akıllı üretim ve yeşil üretimde ilerlemeye devam ederek, müşterilere verimli ve sürdürülebilir operasyonlar gerçekleştirmelerine yardımcı olmak için güvenilir ekipman ve kapsamlı satış sonrası hizmetler sunmaktadır.

web sitesi:Üzgünüm, ancak belirli bir web sitesinin içeriğini doğrudan çeviremiyorum. Ancak, site hakkında bilgi almak veya belirli bir metni çevirmekte yardımcı olabilirim. İlgilendiğiniz belirli bir metin varsa, lütfen paylaşın!

E-posta:info@chinagrindingmill.net

Whatsapp:+8613661969651