Những nguyên tắc bố trí nào tối ưu hóa thiết kế nhà máy chế biến vôi trong định dạng CAD?

Thời gian:13 tháng 9 năm 2025

Tối ưu hóa thiết kế nhà máy chế biến vôi trong định dạng CAD cần tuân thủ một số nguyên tắc bố trí để đảm bảo hiệu quả, an toàn và khả năng bảo trì. Dưới đây là những nguyên tắc chính cần xem xét:

1.Tối ưu hóa quy trình dòng chảy

- Bố cục Liên tiếp:Sắp xếp thiết bị theo một trình tự hợp lý phù hợp với các giai đoạn chế biến vôi (chẳng hạn như, nghiền, nung vôi, thủy hóa, lưu trữ và vận chuyển) để tránh xử lý vật liệu không cần thiết.

- Giảm thiểu chiều dài băng tải:Đặt máy móc và thiết bị để tối thiểu hóa nhu cầu sử dụng băng tải và đường ống dài, giảm tiêu thụ năng lượng và chi phí bảo trì.

- Dòng chảy hướng dẫn:Đảm bảo một dòng chảy vật liệu rõ ràng và theo một chiều để ngăn chặn tắc nghẽn và tối ưu hóa quy trình sản xuất.

2.Sử dụng không gian

- Phân khu:Chia nhà máy thành các khu vực chức năng (ví dụ: khu vực xử lý nguyên liệu, khu vực lò nung, khu vực hydrat hóa) để tránh tắc nghẽn và tạo điều kiện dễ dàng cho việc bảo trì.

- Sử dụng không gian chiều dọc:Sử dụng các bố trí nhiều cấp độ khi cần thiết để giảm diện tích tổng thể và nâng cao hiệu quả luồng vật liệu bằng cách tận dụng các hệ thống cấp liệu nhờ trọng lực.

- Mở rộng trong tương lai:Lập kế hoạch cho các mở rộng trong tương lai bằng cách để lại không gian cho thiết bị, kho chứa hoặc khả năng chế biến bổ sung.

3.An toàn và Tuân thủ Quy định

- Điểm truy cập:Đảm bảo quyền truy cập an toàn và đầy đủ vào tất cả các máy móc cho mục đích bảo trì và khẩn cấp, chẳng hạn như lối đi và thang.

- Các khu vực nguy hiểm:Xác định các khu vực an toàn xung quanh thiết bị nhiệt độ cao như lò nung và tích hợp hệ thống thông gió mạnh mẽ.

- Tiêu chuẩn Tuân thủ:Xem xét các quy định về môi trường, bao gồm các biện pháp kiểm soát bụi như bộ lọc túi, cyclone hoặc thiết bị rửa khí, và các chiến lược giảm tiếng ồn.

4.Hiệu quả năng lượng

- Hệ thống thu hồi nhiệt:Kết hợp các hệ thống để tái chế nhiệt từ lò nung và các thiết bị nhiệt độ cao khác nhằm tối ưu hóa việc sử dụng năng lượng.

- Cách nhiệt:Thiết kế với các vật liệu cách nhiệt thích hợp để giảm thiểu tổn thất năng lượng trong các quá trình như nung và hydrat hóa.

- Phân tích Dòng Năng lượng:Mô phỏng dòng năng lượng bằng các công cụ CAD để xác định và giảm thiểu sự kém hiệu quả.

5.Tối ưu hóa xử lý vật liệu

- Hệ thống Tự động hóa:Bao gồm băng tải tự động, thùng chứa và thiết bị cấp liệu được thiết kế để vận chuyển vật liệu một cách suôn sẻ nhằm giảm thiểu lao động và sai sót.

- Lưu trữ và Chuyển giao:Cung cấp kho chứa thích hợp được thiết kế để chuyển giao vôi và nguyên liệu an toàn và hiệu quả.

- Bố trí ống dẫn:Thiết kế hệ thống ống với ít góc uốn và chỗ nối để tối ưu hóa việc xử lý huyền phù vôi hoặc các vật liệu khác.

6.Khả năng tiếp cận bảo trì

- Khoảng cách thiết bị:Để lại khoảng không đủ xung quanh thiết bị để dễ dàng bảo trì, sửa chữa và thay thế.

- Tiện ích Tập trung:Đặt các tiện ích như khí nén, nước và hệ thống điện ở vị trí trung tâm để phân phối dịch vụ một cách hiệu quả.

- Bố cục đơn giản hóa:Tránh cấu trúc và sắp xếp thiết bị quá phức tạp để giảm thời gian ngừng hoạt động trong quá trình kiểm tra hoặc sửa chữa.

7.Quản lý Bụi và Chất thải

- Kiểm soát bụi:Bao gồm hệ thống thu bụi gần các khu vực dễ phát sinh bụi, chẳng hạn như trạm nghiền và mài.

- Xử lý chất thải:Lập kế hoạch cho việc loại bỏ hoặc tái chế an toàn và hiệu quả các sản phẩm phụ, bao gồm bùn và hạt, trong bố trí nhà máy.

- Các tệp đính kèm:Sử dụng hệ thống hoặc khu vực khép kín để hạn chế bụi, giảm thiểu tiếp xúc với thiết bị quan trọng và công nhân.

8.Các Tính Năng và Cải Tiến của CAD

- Mô hình chi tiết:Sử dụng công cụ CAD 3D để mô hình hóa chính xác thiết bị và hệ thống, cho phép hình dung chi tiết để lập kế hoạch.

- Mô phỏng:Thực hiện mô phỏng để kiểm tra hiệu suất nhà máy, dòng vật liệu và tiêu thụ năng lượng trước khi xây dựng thực tế.

- Thiết Kế Đa Tầng:Tạo các thiết kế CAD nhiều lớp (ví dụ: cơ khí, điện, cấp thoát nước) để cải thiện sự phối hợp giữa các ngành.

- Chú thích:Bao gồm các chú thích chi tiết về thông số kỹ thuật thiết bị, khu vực an toàn và lộ trình ống để hỗ trợ việc xây dựng và vận hành.

9.Tích hợp các hệ thống phụ trợ

- Tiện ích:Tích hợp đúng cách các hệ thống phụ trợ như nước, điện, hệ thống làm mát và thông gió để hỗ trợ hoạt động liền mạch.

- Hệ thống giám sát:Kế hoạch cho các phòng điều khiển và lắp đặt cảm biến, đảm bảo khả năng quan sát và kiểm soát hoạt động.

- Truy cập Giao thông:Bao gồm khu vực xếp dỡ cho nguyên liệu thô và sản phẩm vôi đã hoàn thành, với lối vào cho xe tải hoặc hệ thống đường sắt.

Tuân thủ các nguyên tắc bố trí này đảm bảo rằng nhà máy chế biến vôi của bạn hiệu quả, có thể mở rộng và tuân thủ các yêu cầu về môi trường cũng như an toàn, đồng thời được tối ưu hóa cho các quy trình thiết kế dựa trên CAD.

Liên hệ với chúng tôi

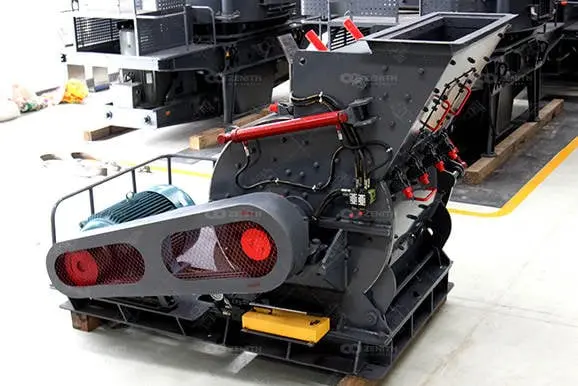

Công ty TNHH Khoáng sản Thượng Hải Zenith là một nhà sản xuất hàng đầu về thiết bị nghiền và xay xát tại Trung Quốc. Với hơn 30 năm kinh nghiệm trong ngành máy móc khai thác mỏ, Zenith đã xây dựng được danh tiếng vững mạnh nhờ cung cấp máy nghiền, máy xay, máy làm cát và thiết bị chế biến khoáng sản chất lượng cao cho khách hàng trên toàn thế giới.

Có trụ sở chính tại Thượng Hải, Trung Quốc, Zenith tích hợp nghiên cứu, sản xuất, bán hàng và dịch vụ, cung cấp giải pháp toàn diện cho các ngành công nghiệp vật liệu xây dựng, khai thác, và nghiền khoáng sản. Thiết bị của công ty được sử dụng rộng rãi trong ngành luyện kim, xây dựng, kỹ thuật hóa học, và bảo vệ môi trường.

Cam kết đổi mới và hài lòng khách hàng, Shanghai Zenith tiếp tục phát triển trong lĩnh vực sản xuất thông minh và sản xuất xanh, cung cấp thiết bị đáng tin cậy và dịch vụ hậu mãi toàn diện để giúp khách hàng đạt được hoạt động hiệu quả và bền vững.

website:I'm sorry, but I cannot access external websites directly to retrieve content. However, if you provide the text you'd like to translate, I'd be happy to help translate it into Vietnamese!

Email:info@chinagrindingmill.net

Zalo:+8613661969651