چرا روانکاری برای کارخانه سنگشکن قابل حمل حیاتی است؟

زمان:11 سپتامبر 2025

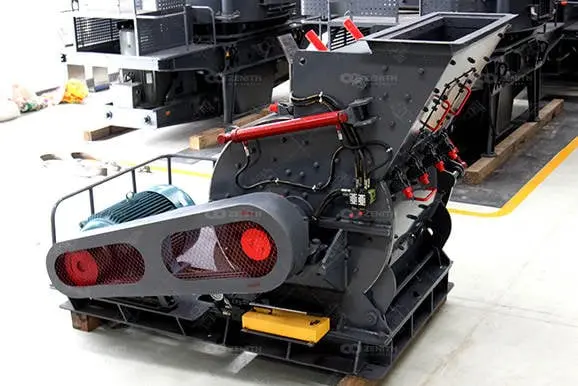

کارخانه سنگ شکن قابل حمل به یک جزء اساسی در صنایع ساخت و ساز و معدن تبدیل شده است و انعطافپذیری و کارایی را در پردازش مواد فراهم میکند. این کارخانهها به گونهای طراحی شدهاند که به راحتی قابل حمل و در مکانهای کاری مختلف راهاندازی شوند، که امکان انطباق سریع با نیازهای متغیر پروژه را فراهم میآورد. با این حال، طول عمر و عملکرد کارخانه سنگ شکن قابل حمل به شدت به سیستمهای روانکاری آنها وابسته است. این مقاله به نقش حیاتی سیستمهای روانکاری در بهبود عمر و کارایی عملیاتی کارخانه سنگ شکن قابل حمل میپردازد.

درک سیستم روانکاری

سیستم روانکاری طراحی شده است تا اصطکاک بین قطعات در حال حرکت را کاهش دهد، فرسودگی و ساییدگی را به حداقل برساند و از بالارفتن دما جلوگیری کند. در کارخانه سنگشکن پرتابل، سیستم روانکاری معمولاً شامل اجزای مختلفی از جمله پمپها، فیلترها، مخازن و خطوط توزیع است. عملکرد اصلی این سیستم اطمینان از این است که تمام اجزای حیاتی مانند بلبرینگها، دندهها و سیستمهای هیدرولیک، روانکاری مناسب دریافت کنند.

انواع سیستمهای روانکاری

1. سیستمهای روانکاری دستیاین سیستمها نیاز دارند که اپراتورها بهطور دستی روانکننده را در بازههای مشخص به اجزای مختلف بزنند. در حالی که این سیستمها ساده و مقرونبهصرفه هستند، اگر بهدرستی نگهداری نشوند، میتوانند منجر به روانسازی ناپایدار و افزایش سایش شوند.

۲.سیستمهای روانسازی خودکاراین سیستمها تأمین مداوم روغنکاری را به اجزای حیاتی بدون نیاز به دخالت دستی فراهم میکنند. آنها میتوانند به دستههای زیر تقسیم شوند:

- سیستمهای روغنکاری با گریسبه طور معمول در سنگ شکنها استفاده میشود، این سیستمها چربی را به بلبرینگها و سایر قطعات متحرک منتقل میکنند و از Lubrication Consistent اطمینان مییابند.

- سیستمهای روانسازی روغناین سیستمها روغن را از طریق اجزای مختلف به گردش در میآورند و به طور همزمان خنکسازی و روانکاری را فراهم میکنند.

نقش روانکاری در کارخانه سنگشکن قابل حمل

کاهش اصطکاک و سایش

یکی از عملکردهای اصلی روانکاری، کاهش اصطکاک بین قطعات متحرک است. در کارخانههای سنگشکن قابل حمل، اجزایی مانند بلبرینگها، دندهها و محورها به دلیل حرکت مداوم و بارهای سنگین دچار فشار و سایش قابل توجهی میشوند. روانکاری صحیح یک لایه حفاظتی بین این سطوح ایجاد میکند که تماس مستقیم را به حداقل میرساند و سایش را کاهش میدهد. این نه تنها عمر اجزای فردی را افزایش میدهد بلکه دوام کلی کل کارخانه را نیز بهبود میبخشد.

۲. جلوگیری از داغ شدن بیش از حد

دستگاههای خردکن پرتابل تحت بارهای بالا کار میکنند و میتوانند در حین عملیات گرمای قابل توجهی تولید کنند. بدون روانکاری مناسب، اصطکاک میتواند منجر به افزایش دما شود که میتواند باعث خرابی زودرس اجزا شود. روانکنندهها با انتقال گرما از نواحی بحرانی به اطراف، درپشت سر گذاشتن دماهای بهینه عملیاتی کمک میکنند. این نکته بهویژه در سیستمهای هیدرولیکی اهمیت دارد، جایی که افزایش دما میتواند به تجزیه مایع و خرابی سیستم منجر شود.

۳. محافظت در برابر آلایندهها

غبار، کثیفی و سایر آلایندهها در محیطهای ساخت و ساز و معدن شایع هستند. این ذرات میتوانند به سیستم روغنکاری وارد شوند و به اجزای داخلی آسیب برسانند. یک سیستم روغنکاری بهخوبی طراحیشده شامل فیلترهایی است که آلایندهها را از روانکننده قبل از رسیدن به اجزای حیاتی حذف میکند. این حفاظت برای حفظ یکپارچگی سیستم روغنکاری و تضمین طول عمر کارخانه سنگشکن پرتابل ضروری است.

۴. افزایش کارایی عملیاتی

چربیکاری مؤثر به کارآمدی کلی عملیات کارخانههای سنگشکن قابل حمل کمک میکند. زمانی که اجزا به درستی چربیکاری شوند، به طور روانتری عمل میکنند و مصرف انرژی را کاهش میدهند و بهرهوری را بهبود میبخشند. برعکس، چربیکاری ناکافی میتواند منجر به افزایش اصطکاک شود که نتیجهاش افزایش هزینههای انرژی و کاهش تولید است. با اطمینان از اینکه تمامی قطعات متحرک چربیکاری لازم را دریافت کنند، اپراتورها میتوانند کارایی کارخانههای سنگشکن قابل حمل خود را به حداکثر برسانند.

5. کاهش زمان خاموشی و هزینههای نگهداری

نگهداری منظم و خرابیهای غیرمنتظره میتواند تأثیر قابل توجهی بر روی بهرهوری تجهیزات سنگشکنی قابل حمل داشته باشد. یک سیستم روانکاری به خوبی نگهداری شده احتمال خرابی اجزا را کاهش میدهد و زمان تعطیلی و هزینههای نگهداری را به حداقل میرساند. با سرمایهگذاری در یک سیستم روانکاری قابل اعتماد، اپراتورها میتوانند اطمینان حاصل کنند که سنگشکنهای قابل حمل آنها برای مدت طولانیتری عملیاتی باقی میمانند و در نهایت به افزایش سودآوری منجر میشود.

بهترین شیوهها برای نگهداری سیستم روانکاری

برای حداکثر کردن فواید سیستمهای روانکاری در گیاهان سنگشکن قابل حمل، اپراتورها باید از بهترین روشها برای نگهداری پیروی کنند:

- 1. بازرسیهای منظمبازرسیهای روتین از سیستم روغنکاری انجام دهید تا هرگونه نشتی، مسدودیت یا علائم سایش را شناسایی کنید. شناسایی زودهنگام مشکلات میتواند از تعمیرات پرهزینه و زمان خاموشی جلوگیری کند.

- ۲.سطوح روان کننده را کنترل کنیداطمینان حاصل کنید که سطح روانسازها در محدوده توصیهشده حفظ شود. سطوح پایین روانساز میتواند منجر به روانسازی ناکافی و افزایش سایش شود.

- 3. از روانکنندههای با کیفیت استفاده کنیدبرگزیدن روانکنندههای باکیفیت که مناسب شرایط عملیاتی خاص دستگاه سنگشکن قابل حمل هستند. برای بهترین نوعها و مشخصات روانکنندهها با تولیدکنندگان مشورت کنید.

- 4. پیادهسازی یک سیستم روغنکاری خودکاربهتر است به یک سیستم روانکاری خودکار ارتقا دهید تا از روانکاری مداوم و قابل اعتماد اطمینان حاصل کنید. این میتواند بار را از روی اپراتورها کم کند و کارایی کلی روانکاری را بهبود بخشد.

- 5. آموزش پرسنلاطمینان حاصل کنید که همه پرسنل درگیر در عملیات و نگهداری از گیاه سنگشکن قابل حمل، در بهترین شیوههای روانکاری آموزش دیده باشند. آموزش مناسب میتواند به جلوگیری از اشتباهات رایج کمک کند و اطمینان حاصل کند که سیستم روانکاری بهطور موثر مدیریت میشود.

سیستم روانکاری یکی از اجزای حیاتی کارگاههای سنگشکن قابل حمل است که نقش مهمی در کاهش اصطکاک، جلوگیری از افزایش دما، محافظت در برابر آلودگیها، افزایش کارایی عملیاتی و کاهش زمان خرابی دارد. با اولویت دادن به نگهداری و بهینهسازی سیستمهای روانکاری، اپراتورها میتوانند بهطور قابلتوجهی عمر سنگشکنهای قابل حمل خود را افزایش دهند و بهرهوری کلی را بهبود بخشند. سرمایهگذاری در روانکنندههای باکیفیت و پیادهسازی بهترین شیوهها برای مدیریت سیستمهای روانکاری در نهایت به عملیات کارآمدتر و سودآورتر در محیطهای چالشبرانگیز ساخت و ساز و معدن منجر خواهد شد.