Dlaczego smarowanie jest kluczowe dla przenośnej wytwórni kruszyw?

Czas:11 września 2025

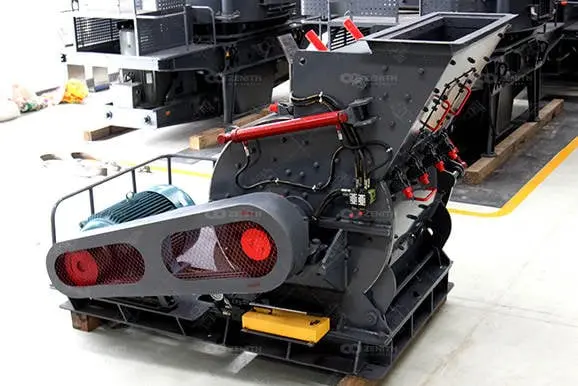

Przenośna roślinna kruszarka stała się niezbędnym elementem w budownictwie i przemyśle wydobywczym, zapewniając elastyczność i efektywność w przetwarzaniu materiałów. Te zakłady zostały zaprojektowane tak, aby były łatwe w transporcie i zakładaniu na różnych placach budowy, co pozwala na szybkie dostosowanie się do zmieniających się wymagań projektowych. Jednak trwałość i wydajność przenośnej roślinnej kruszarki w dużej mierze zależy od ich systemów smarowania. Ten artykuł bada kluczową rolę systemów smarowania w poprawie trwałości i efektywności operacyjnej przenośnej roślinnej kruszarki.

Zrozumienie systemu smarowania

System smarowania jest zaprojektowany w celu zredukowania tarcia między ruchomymi częściami, minimalizacji zużycia oraz zapobiegania przegrzewaniu. W przenośnej instalacji kruszącej system smarowania zazwyczaj składa się z różnych elementów, w tym pomp, filtrów, zbiorników i rur dystrybucyjnych. Główną funkcją tego systemu jest zapewnienie, że wszystkie kluczowe komponenty, takie jak łożyska, zębatki i układy hydrauliczne, otrzymują odpowiednie smarowanie.

Rodzaje systemów smarowania

1.Systemy smarowania ręcznegoTe systemy wymagają od operatorów ręcznego aplikowania smaru na różne komponenty w określonych odstępach czasowych. Chociaż są proste i opłacalne, mogą prowadzić do niespójnego smarowania i zwiększonego zużycia, jeśli nie są odpowiednio utrzymywane.

2.Systemy automatycznego smarowaniaTe systemy zapewniają ciągłe dostarczanie środka smarnego do krytycznych komponentów bez potrzeby interwencji ręcznej. Można je dodatkowo podzielić na:

- Systemy smarowania smaremPowszechnie stosowane w kruszarkach, te systemy dostarczają smar do łożysk i innych ruchomych części, zapewniając stałe smarowanie.

- Systemy smarowania olejowegoTe systemy cyrkulują olej przez różne komponenty, zapewniając jednocześnie chłodzenie i smarowanie.

Rola smarowania w przenośnej kruszarni

1. Redukcja tarcia i zużycia

Jedną z podstawowych funkcji smarowania jest redukcja tarcia między ruchomymi częściami. W przenośnych zakładach kruszących, takie elementy jak łożyska, przekładnie i wały doświadczają znacznego stresu i zużycia z powodu ciągłego ruchu i dużych obciążeń. Odpowiednie smarowanie tworzy ochronną warstwę między tymi powierzchniami, minimalizując bezpośredni kontakt i zmniejszając zużycie. To nie tylko wydłuża żywotność poszczególnych komponentów, ale także zwiększa ogólną trwałość całego zakładu.

2. Zapobieganie przegrzewaniu

Przenośne kruszarki pracują pod dużymi obciążeniami i mogą generować znaczne ciepło podczas pracy. Bez odpowiedniego smarowania tarcie może prowadzić do przegrzania, co może spowodować przedwczesne uszkodzenie komponentów. Smary pomagają rozpraszać ciepło, odprowadzając je z krytycznych obszarów, co utrzymuje optymalne temperatury robocze. Jest to szczególnie ważne w systemach hydraulicznych, gdzie przegrzanie może prowadzić do rozkładu cieczy i awarii systemu.

3. Ochrona przed zanieczyszczeniami

Kurz, brud i inne zanieczyszczenia są powszechne w środowiskach budowlanych i górniczych. Te cząstki mogą dostać się do systemu smarowania i spowodować uszkodzenia wewnętrznych elementów. Dobrze zaprojektowany system smarowania zawiera filtry, które usuwają zanieczyszczenia z środka smarnego, zanim dotrze on do krytycznych komponentów. Ta ochrona jest niezbędna do utrzymania integralności systemu smarowania i zapewnienia długowieczności przenośnej stacji kruszącej.

4. Zwiększanie efektywności operacyjnej

Skuteczne smarowanie przyczynia się do ogólnej efektywności operacyjnej przenośnych zakładów kruszenia. Gdy komponenty są prawidłowo smarowane, działają płynniej, co zmniejsza zużycie energii i poprawia wydajność. Przeciwnie, niewystarczające smarowanie może prowadzić do zwiększonego tarcia, co skutkuje wyższymi kosztami energii i obniżoną produkcją. Zapewniając, że wszystkie ruchome części otrzymują niezbędne smarowanie, operatorzy mogą maksymalizować wydajność swoich przenośnych zakładów kruszenia.

5. Minimalizacja przestojów i kosztów utrzymania

Regularna konserwacja i niespodziewane awarie mogą znacząco wpłynąć na wydajność mobilnych zakładów kruszenia. Dobrze utrzymany system smarowania zmniejsza prawdopodobieństwo awarii komponentów, minimalizując przestoje i koszty konserwacji. Inwestując w niezawodny system smarowania, operatorzy mogą zapewnić, że ich mobilne kruszarki będą działały dłużej, co ostatecznie prowadzi do zwiększenia rentowności.

Najlepsze praktyki w zakresie konserwacji systemów smarowania

Aby maksymalnie wykorzystać korzyści z systemów smarowania w przenośnych zakładach kruszenia, operatorzy powinni stosować się do najlepszych praktyk konserwacji:

- 1.Regularne inspekcjePrzeprowadzaj rutynowe inspekcje systemu smarowania, aby zidentyfikować wszelkie wycieki, zatory lub oznaki zużycia. Wczesne wykrycie problemów może zapobiec kosztownym naprawom i przestojom.

- 2.Monitoruj poziomy smaruZapewnij, że poziomy smaru są utrzymywane w zalecanym zakresie. Niskie poziomy smaru mogą prowadzić do niewystarczającego smarowania i zwiększonego zużycia.

- 3.Używaj wysokiej jakości smarówWybierz wysokiej jakości smary, które są odpowiednie do konkretnych warunków pracy przenośnej stacji kruszenia. Skonsultuj się z zaleceniami producenta w celu uzyskania najlepszych rodzajów smarów i specyfikacji.

- 4.Zaimplementuj system automatycznego smarowaniaRozważ zainstalowanie automatycznego systemu smarowania, aby zapewnić stałe i niezawodne smarowanie. Może to zmniejszyć obciążenie operatorów i poprawić ogólną efektywność smarowania.

- 5.Szkolenie personeluZapewnij, że wszyscy pracownicy zaangażowani w obsługę i konserwację przenośnej instalacji kruszącej są przeszkoleni w zakresie najlepszych praktyk smarowania. Odpowiednie przeszkolenie może pomóc w zapobieganiu typowym błędom i zapewnić skuteczne zarządzanie systemem smarowania.

System smarowania jest kluczowym elementem przenośnej wytwórni kruszywa, odgrywając istotną rolę w redukcji tarcia, zapobieganiu przegrzewaniu, ochronie przed zanieczyszczeniami, zwiększaniu efektywności operacyjnej oraz minimalizowaniu czasu przestoju. Priorytetowe traktowanie konserwacji i optymalizacji systemów smarowania pozwala operatorom znacząco wydłużyć żywotność ich przenośnych kruszarek oraz poprawić ogólną produktywność. Inwestowanie w wysokiej jakości oleje smarowe oraz wdrażanie najlepszych praktyk w zakresie zarządzania systemami smarowania ostatecznie prowadzi do bardziej efektywnych i rentownych operacji w wymagających warunkach budowlanych i górniczych.