Etki kırıcı, koni kırıcı ve çene kırıcı arasındaki fark nedir?

Zaman:12 Eylül 2025

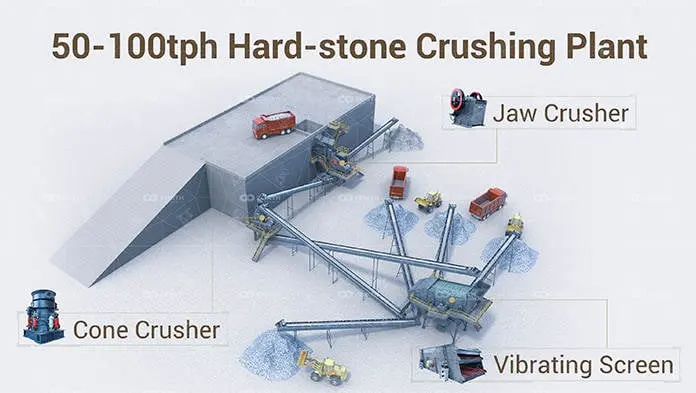

Kırıcılar, madencilik ve agrega sektörlerinde vazgeçilmez ekipmanlardır ve taşların ve diğer malzemelerin boyutunu küçültmek için kullanılırlar. Çeşitli kırıcı türleri arasında, darbe kırıcıları, koni kırıcıları ve çene kırıcıları en yaygın olarak kullanılanlardır. Belirli uygulamalar için doğru ekipmanın seçilmesi için aralarındaki farkları anlamak çok önemlidir.

Kırıcı Türleri Genel Görünümü

Farklara girmeden önce, her bir kırıcı türünü kısaca tanımlayalım:

- Darbesiz Kırıcı: Malzemeleri kırmak için darbe kuvveti kullanır.

- Kon Krusher: Malzemeleri dönen bir koni ile sabit dış duvar arasında parçalar.

- Çene Kırıcı: Malzemeleri iki çene arasında sıkıştırma kuvveti kullanarak kırar.

Darbelı Kırıcılar

Darbelikli kırıcılar, yüksek nem içeriğine sahip malzemeleri işlemek üzere tasarlanmıştır ve genellikle ikincil veya üçüncül kırma için kullanılır.

Özellikler

- Mekanizma: Darbe kırıcıları, malzemeleri ezmek için hızlı darbe prensibini kullanarak çalışır.

- Tasarım: Genellikle yüksek hızlarda dönen çekiçler veya darbe çubukları bulunan bir rotor içerir.

- Çıktı: Daha kübik bir ürün üretir, yol inşaatı ve diğer agrega uygulamaları için uygundur.

Avantajlar

- Yüksek küçültme oranları: Malzemeleri tek bir geçişte daha küçük boyutlara azaltabilir.

- Çeşitli uygulamalar: Kireçtaşı ve beton gibi yumuşak ile orta sertlikteki malzemeler için uygundur.

- Ayarlanabilir ayarlar: Çıktı malzemesinin boyutunu ve şeklini kontrol etme imkanı sağlar.

Dezavantajlar

- Aşınma: Çekiçler ve darbe çubukları gibi parçalar hızla aşınabilir, bu da sık sık değiştirilmesini gerektirir.

- Daha düşük verimlilik: Konik kırıcılarla karşılaştırıldığında, çok sert malzemeler için o kadar verimli değildir.

Konik Kırıcılar

Konik kırıcılar genellikle ikincil, üçüncül ve dördüncül kırma aşamaları için kullanılır.

Özellikler

- Mekanizma: Malzemeleri döner bir koni ile sabit bir dış duvar arasında sıkıştırarak çalışır.

- Tasarım: Konik şekilli bir ezme odası, bir manto ve bir konkav içerir.

- Çıktı: Yüksek kaliteli agrega üretimi için ideal, uniform bir ürün boyutu üretir.

Avantajlar

- Yüksek verimlilik: Granit ve bazalt gibi sert ve aşındırıcı malzemeler için uygundur.

- Tutarlı ürün boyutu: Darbe kırıcılarına kıyasla daha homojen bir çıktı üretir.

- Düşük işletme maliyetleri: Genellikle daha az bakım gerektirir ve daha uzun kullanım ömrüne sahiptir.

Dezavantajlar

- Sınırlı çok yönlülük: Yüksek nem içeriğine sahip malzemeler veya kil için ideal değildir.

- Karmaşık kurulum: Optimum performans için hassas hizalama ve kalibrasyon gerektirir.

Çene Kırıcılar

Dişliler, esas olarak ilk kırma aşaması olarak bilinen birincil kırma işlemi için kullanılır.

Özellikler

- Mekanizma: Malzemeleri, biri sabit diğeri hareketli olmak üzere iki çene arasında sıkıştırarak ezerek işler.

- Tasarım: Sabit bir çene ve hareketli bir çene ile V şeklinde bir odak içerir.

- Çıktı: Genellikle ikincil ezme için ön ürün olarak kullanılan kaba bir ürün üretir.

Avantajlar

- Sağlam yapı: Madenler ve taşlar gibi sert ve aşındırıcı malzemeler için uygundur.

- Basit tasarım: Daha az hareketli parça ile çalışması ve bakımı kolay.

- Çeşitli uygulamalar: Büyük kayalar da dahil olmak üzere geniş bir malzeme yelpazesini işleyebilir.

Dezavantajlar

- Daha düşük azaltma oranı: Genellikle daha ince çıktılar için ek ezme aşamaları gerektirir.

- Sınırlı ürün şekli: Darbe kırıcılarına kıyasla daha az kübik ürün üretir.

Karşılaştırma Özeti

İşte üç tip kırıcı arasındaki hızlı bir karşılaştırma:

- Darbe Kırıcılar: Daha yumuşak malzemeler ve kübik ürünler üretmek için en iyisi; sert malzemeler için daha az verimlidir.

- Konik Kırıcılar: Sert malzemeler için ideal ve homojen ürünler üretir; ıslak veya kil bazlı malzemeler için daha az çok yönlüdür.

- Çeneli Kırıcılar: Sert malzemelerin birincil kırılması için uygundur; daha ince çıktılar için ek aşamalar gerektirir.

Sonuç

Doğru kırıcıyı seçmek, malzeme özelliklerine, istenen ürün boyutuna ve belirli uygulama gereksinimlerine bağlıdır. Darbe, koni ve çene kırıcıları arasındaki farkları anlamak, ezme operasyonlarını optimize etmek için bilinçli kararlar vermeye yardımcı olacaktır.