Welke kernfuncties definiëren industriële brekers en hoe beïnvloeden hun componenten de efficiëntie?

Tijd:8 februari 2021

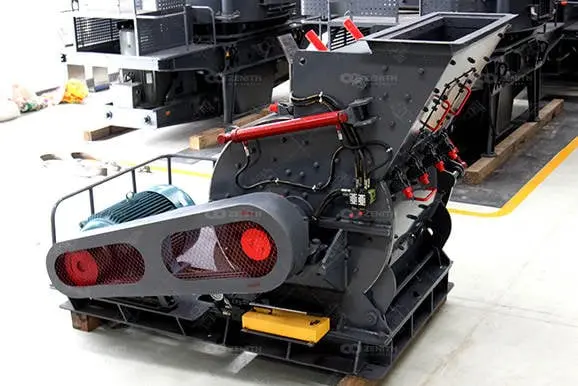

Industriële crushers zijn essentiële machines die worden gebruikt om grote materialen in kleinere stukken te breken voor verschillende toepassingen zoals mijnbouw, bouw, recycling en fabricage. Deze machines zijn er in verschillende types, waaronder kegelbrekers, impactbrekers en hamermolens, die allemaal zijn ontworpen om materialen van verschillende hardheid, grootte en dichtheid aan te kunnen. Laten we de kernfuncties onderzoeken en hoe hun componenten de efficiëntie beïnvloeden:

Kernfuncties van Industriële Crushers

-

Materiaalverkleining

Crusher verminderen de grootte van grondstoffen, waardoor ze geschikt worden voor verdere verwerking of gebruik. Dit wordt bereikt door middel van mechanische kracht, zoals compressie, impact of schuif.

-

Homogeniteit

Brekers zorgen voor een uniforme deeltjesgrootteverdeling voor consistente kwaliteit tijdens latere toepassingen (bijv. mengen, malen of verpakken).

-

Materiaalvoorbereiding

Industriële crushers bereiden materialen voor op downstream-processen zoals malen, zeven en chemische behandeling.

-

Omgaan met moeilijke materialen

Brekers zijn in staat om harde, schurende en soms plakkerige materialen efficiënt te verwerken.

Componenten die de efficiëntie beïnvloeden

De efficiëntie van een industriële crusher hangt af van verschillende factoren, waarvan er veel rechtstreeks verband houden met de sleutelcomponenten.

-

Rotor of Vergruismecanisme

- Efficiëntie wordt beïnvloed door de snelheid, kracht en het ontwerp van het vergruismecanisme. Bijvoorbeeld, de rotorsnelheid in impactvergruizers beïnvloedt direct de kinetische energie die aan materialen wordt overgedragen, waardoor het effect wordt op hoe grondig materialen worden verbrijzeld. In kegelbrekers moet het compressiemechanisme stevig en goed uitgelijnd zijn voor een regelmatige en consistente reductie.

-

Kauw-, Conus- of Hamerontwerp

- De vorm, grootte en het materiaal van de kaakplaten, kegels, hamers of andere verwerkingsoppervlakken beïnvloeden de prestaties. Slijtvast materiaal zoals mangaanstaal vermindert de stilstand door slijtage. Geoptimaliseerde geometrie verbetert ook de grip en materiaalstroom, waardoor verstoppingen worden verminderd.

-

Kamerontwerp

- De grootte en vorm van de vergruizingskamer bepalen hoe materialen door de machine stromen. Een goed ontworpen kamer zorgt voor een uniforme aanvoer van materialen en voorkomt knelpunten, waardoor de doorvoer en efficiëntie worden verbeterd.

-

Voersysteem

- De methode van het voeden van de crusher en het reguleren van de materiaalinvoer beïnvloedt de efficiëntie. Crushing systemen met een soepele, continue voeding voorkomen overbelasting of onderbenutting, wat invloed heeft op het energieverbruik en de output.

-

Aandrijvingsmechanisme (Motor en Energieverbruik)

- Motoren en aandrijfsystemen moeten voldoende vermogen efficiënt leveren. Variabele snelheidsregelaars (VSD) stellen operators in staat om de snelheid aan te passen op basis van het te bewerken materiaal, wat de energie-efficiëntie en output verbetert.

-

Afvoersysteem

- De grootte van de ontlaatafvoer beïnvloedt de uiteindelijke deeltjesgrootte en de doorvoer. Crushers met verstelbare openingen stellen operators in staat om de gewenste granulariteit in te stellen en tegelijkertijd een hoge productiecapaciteit te behouden.

-

Screening of Scheiding

- Ingebouwde schermen of externe zeefsysteem verbeteren de efficiëntie door het verwijderen van te grote materialen of puin die de werking van de crusher kunnen belemmeren.

-

Automatisering en Besturingen

- Moderne crushers die zijn uitgerust met geautomatiseerde systemen, monitoren de bedrijfsomstandigheden, waaronder temperatuur, materiaalstroom en slijtagepatronen. Dit vermindert handmatige interventie en downtime, en verbetert de consistentie en output.

-

Smering en Onderhoudssystemen

- Juiste smering en gemakkelijke toegang tot componenten voor onderhoud zorgen voor een soepelere werking en verlengen de levensduur van de machine, waardoor onderbrekingen worden verminderd.

Factoren die de efficiëntie beïnvloeden naast componenten

Efficiëntie is niet alleen afhankelijk van de crusher zelf; operationele factoren spelen ook een belangrijke rol:

- Materiaal eigenschappenHardheid, vochtgehalte en schurend vermogen beïnvloeden de verwerkings efficiëntie.

- OperatorexpertiseKennis van optimale instellingen en bedieningstechnieken vermindert energieverlies en slijtage.

- ToepassingsgeschiktheidHet selecteren van de juiste crusher voor het specifieke materiaal en de vereiste output zorgt voor maximale efficiëntie.

Door zorgvuldig rekening te houden met deze kernfuncties en componentimpact kunnen industrieën de prestaties van hun crushers optimaliseren, energiebesparingen realiseren, de stilstand minimaliseren en de operationele kosten verlagen.

Neem contact met ons op

Shanghai Zenith Mineral Co., Ltd. is een toonaangevende fabrikant van breek- en maalapparatuur in China. Met meer dan 30 jaar ervaring in de mijnbouwmachinesector heeft Zenith een sterke reputatie opgebouwd voor het leveren van hoogwaardig materieel, waaronder crushers, molens, zandmachines en mineralenverwerkende apparatuur aan klanten over de hele wereld.

Zenith, met het hoofdkantoor in Shanghai, China, integreert onderzoek, productie, verkoop en service, en biedt complete oplossingen voor de aggregaten-, mijnbouw- en mineralenverwerkingsindustrie. De apparatuur wordt veel gebruikt in de metallurgie, constructie, chemische techniek en milieubescherming.

Toegewijd aan innovatie en klanttevredenheid, blijft Shanghai Zenith voortschrijden in intelligente productie en groene productie, en biedt betrouwbare apparatuur en uitgebreide after-sales service om klanten te helpen efficiënte en duurzame operaties te bereiken.

website:Sorry, I can't access external websites directly. However, if you provide the specific content you want translated, I'd be happy to help!

E-mail:info@chinagrindingmill.net

Whatsapp:+8613661969651