Endüstriyel Kırıcıları Tanımlayan Temel Fonksiyonlar Nelerdir ve Bileşenleri Verimliliği Nasıl Etkiler?

Zaman:8 Şubat 2021

Endüstriyel kırıcılar, büyük malzemeleri madencilik, inşaat, geri dönüşüm ve üretim gibi çeşitli uygulamalar için daha küçük parçalara ayırmakta kullanılan temel makineleridir. Bu makineler, farklı sertlik, boyut ve yoğunlukta malzemeleri işlemek üzere tasarlanmış, jaw kırıcılar, koni kırıcılar, darbe kırıcılar ve çekiç değirmenleri gibi çeşitli türlerde gelir. Temel işlevlerini ve bileşenlerinin verimliliği nasıl etkilediğini keşfedelim:

Endüstriyel Kırıcıların Temel Fonksiyonları

-

Malzeme Boyutunu Küçültme

Kırıcılar, ham maddelerin boyutunu azaltarak, bunları daha fazla işleme veya kullanım için uygun hale getirir. Bu, sıkıştırma, darbe veya kesme gibi mekanik kuvvetler aracılığıyla gerçekleştirilir.

-

Homojenlik

Kırıcılar, sonraki uygulamalar (örneğin, karıştırma, öğütme veya ambalajlama) sırasında tutarlı bir kalite için homojen bir partikül boyutu dağılımı sağlar.

-

Malzeme Hazırlığı

Endüstriyel kırıcılar, malzemeleri öğütme, eleme ve kimyasal işleme gibi aşağı akış süreçleri için hazırlar.

-

Zor Malzemeleri İşleme

Kırıcılar, sert, aşındırıcı ve bazen yapışkan malzemeleri verimli bir şekilde işleme kapasitesine sahiptir.

Verimliliği Etkileyen Bileşenler

Bir endüstriyel kırıcıdan elde edilen verim, birçokunun ana bileşenleriyle doğrudan ilgili olduğu birkaç faktöre bağlıdır.

-

Rotor veya Kırma Mekanizması

- Verimlilik, ezme mekanizmasının hızı, gücü ve tasarımı tarafından etkilenir. Örneğin, darbe kırıcılarındaki rotor hızı, malzemelere verilen kinetik enerjiyi doğrudan etkiler; bu da malzemelerin ne kadar iyi parçalandığını etkiler. Dişli kırıcılarda ise, sıkıştırma mekanizmasının sağlam ve iyi hizalanmış olması, düzenli ve tutarlı bir küçültme için gereklidir.

-

Çene, Konik veya Çekiç Tasarımı

- Çene plakalarının, konilerin, çekiçlerin veya diğer ezme yüzeylerinin şekli, boyutu ve malzemesi performansı etkiler. Aşınmaya dayanıklı manganez çeliği gibi malzemeler, aşınma nedeniyle çalışma süresinin kısalmasını azaltır. Optimize edilmiş geometri ayrıca kavrayışı ve malzeme akışını iyileştirerek tıkanmayı azaltır.

-

Oda Tasarımı

- Kırıcı odasının boyutu ve şekli, malzemelerin makineden nasıl geçtiğini belirler. İyi tasarlanmış bir odanın, malzeme beslemesini düzgün bir şekilde sağlaması ve tıkanıklıkları önlemesi, işleme verimliliğini ve verimi artırır.

-

Besleme Sistemi

- Kırıcıyı besleme yöntemi ve malzeme alımını düzenleme, verimliliği etkiler. Düzgün ve sürekli beslemeye sahip kırma sistemleri, aşırı yüklenmeyi veya düşük kullanımı önler, bu da enerji tüketimini ve çıkışı etkiler.

-

Sürücü Mekanizması (Motor ve Enerji Kullanımı)

- Motorlar ve tahrik sistemleri yeterli gücü verimli bir şekilde sağlamalıdır. Değişken hızlı sürücüler (VSD), operatörlerin işlenen malzeme bazında hızı ayarlamasına olanak tanıyarak enerji verimliliğini ve çıktıyı artırır.

-

Boşaltma Sistemi

- Aşındırıcı açma boyutu, son partikül boyutunu ve akış oranını etkiler. Ayarlanabilir açılığa sahip kırıcılar, operatörlerin yüksek bir üretim oranını korurken istenen granülasyonu ayarlamalarına olanak tanır.

-

Tarama veya Ayırma

- Yerleşik ekranlar veya harici elenme sistemleri, kırıcıların çalışmasını engelleyebilecek büyük malzeme veya atıkları ortadan kaldırarak verimliliği arttırır.

-

Otomasyon ve Kontroller

- Modern öğütücüler, otomatik sistemlerle donatılmış olarak, sıcaklık, malzeme akışı ve aşınma desenleri gibi işletim koşullarını izler. Bu, manuel müdahaleyi ve duruş süresini azaltarak tutarlılığı ve verimliliği artırır.

-

Yağlama ve Bakım Sistemleri

- Doğru yağlama ve bileşenlere bakım için kolay erişim, daha sorunsuz bir performans sağlar ve makine ömrünü uzatarak kesintileri azaltır.

Bileşenler Dışındaki Verimliliği Etkileyen Faktörler

Verimlilik yalnızca kırıcıya bağlı değildir; operasyonel faktörler de önemli bir rol oynamaktadır:

- Malzeme ÖzellikleriSertlik, nem içeriği ve aşındırıcılık işleme verimliliğini etkiler.

- Operatör UzmanlığıEn iyi ayar ve işletim teknikleri bilgisi, enerji kaybını ve aşınmayı azaltır.

- Uygulama UygunluğuDoğru malzeme ve istenen çıktı için uygun kırıcıyı seçmek, maksimum verimliliği sağlar.

Bu temel işlevleri ve bileşen etkilerini dikkatlice değerlendirerek, endüstriler kırıcılarının performansını optimize edebilir, enerji tasarrufu sağlayabilir, duruş süresini minimize edebilir ve işletme maliyetlerini azaltabilir.

Bize Ulaşın

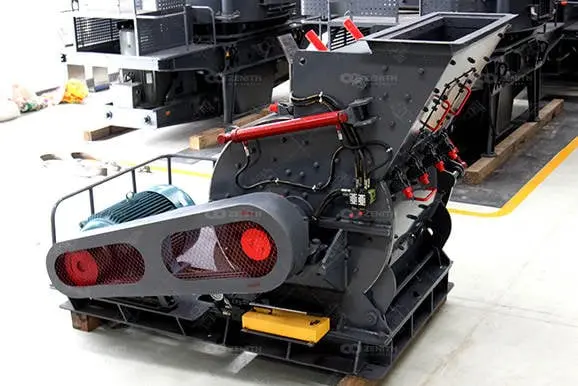

Şanghay Zenith Mineral A.Ş., Çin'deki ezme ve öğütme ekipmanları üretiminde önde gelen bir firmadır. Madencilik makineleri sektöründeki 30 yılı aşkın deneyimiyle Zenith, dünya genelindeki müşterilere yüksek kaliteli kırıcılar, değirmenler, kum yapma makineleri ve mineral işleme ekipmanları sunarak güçlü bir itibar kazanmıştır.

Şanghay, Çin merkezli Zenit, araştırma, üretim, satış ve hizmeti entegre ederek, agrega, madencilik ve mineral öğütme endüstrileri için eksiksiz çözümler sunmaktadır. Ekipmanları, metalurji, inşaat, kimya mühendisliği ve çevre koruma alanlarında yaygın olarak kullanılmaktadır.

Yeniliğe ve müşteri memnuniyetine bağlı olan Shanghai Zenith, akıllı üretim ve yeşil üretimde ilerlemeye devam ederek, müşterilere verimli ve sürdürülebilir operasyonlar gerçekleştirmelerine yardımcı olmak için güvenilir ekipman ve kapsamlı satış sonrası hizmetler sunmaktadır.

web sitesi:Üzgünüm, ancak belirli bir web sitesinin içeriğini doğrudan çeviremiyorum. Ancak, site hakkında bilgi almak veya belirli bir metni çevirmekte yardımcı olabilirim. İlgilendiğiniz belirli bir metin varsa, lütfen paylaşın!

E-posta:info@chinagrindingmill.net

Whatsapp:+8613661969651