Hvilke kjernefunksjoner definerer industrielle knusere, og hvordan påvirker komponentene deres effektiviteten?

Tid:8. februar 2021

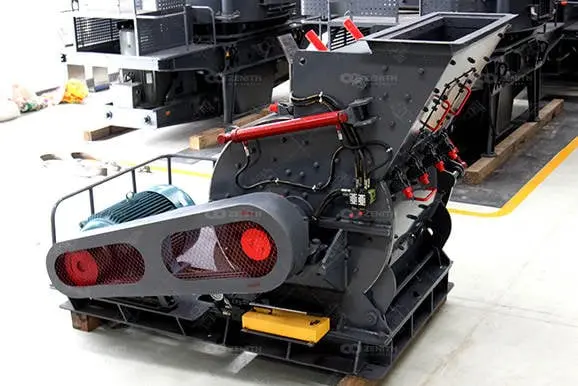

Industrielle knusere er essensielle maskiner som brukes til å bryte ned store materialer til mindre biter for ulike bruksområder som gruvevirksomhet, bygging, resirkulering og produksjon. Disse maskinene kommer i forskjellige typer, inkludert knekker, konusknusere, slagknusere og hammermøller, alle designet for å håndtere materialer med varierende hardhet, størrelse og tetthet. La oss utforske de grunnleggende funksjonene og hvordan komponentene påvirker effektiviteten:

Kjernemekanismer i industrielle kverner

-

Materialstørrelsesreduksjon

Knusere reduserer størrelsen på råmaterialer, noe som gjør dem egnet for videre prosessering eller bruk. Dette oppnås gjennom mekanisk kraft, som kompresjon, støt eller skjær.

-

Homogenitet

Kverner sikrer en jevn partikkelstørrelsesfordeling for konsekvent kvalitet under påfølgende anvendelser (f.eks. blanding, maling eller emballering).

-

Materialforberedelse

Industrielle knusere forbereder materialer for nedstrømsprosesser som fresing, screening og kjemisk behandling.

-

Håndtere tøffe materialer

Krossere er i stand til å håndtere harde, slipende og noen ganger klebrige materialer effektivt.

Komponenter som påvirker effektiviteten

Effektiviteten til en industriell knuser avhenger av flere faktorer, hvor mange av dem direkte relaterer seg til nøkkelkomponentene.

-

Rotor eller knusemekanisme

- Effektiviteten påvirkes av hastigheten, kraften og designet av knusemekanismen. For eksempel påvirker rotorspeeden i skjærknektere den kinetiske energien som overføres til materialene, og dermed hvordan materialene blir knust grundig. I kjeveknekkere må kompresjonsmekanismen være solid og godt justert for regelmessig og konsistent reduksjon.

-

Kjeft, Kjegle eller Hammerdesign

- Formen, størrelsen og materialet i kjeveplater, koner, hammere eller andre knusoverflater påvirker ytelsen. Slitasjebestandige materialer som manganstål reduserer nedetid på grunn av slitasje. Optimalisert geometri forbedrer også grep og materialflyt, noe som reduserer tilstopping.

-

Kammerdesign

- Størrelsen og formen på knusekammeret bestemmer hvordan materialer strømmer gjennom maskinen. Et godt utformet kammer sikrer jevn mate av materialer og forhindrer flaskehalser, noe som forbedrer gjennomstrømning og effektivitet.

-

Fôringssystem

- Metoden for å mate knuseren og regulere materialinntak påvirker effektiviteten. Knusesystemer med jevn, kontinuerlig mating forhindrer overbelastning eller underutnyttelse, noe som påvirker energiforbruket og produksjonen.

-

Drivmekanisme (Motor og energibruk)

- Motorer og driftssystemer må gi tilstrekkelig effekt på en effektiv måte. Variabel hastighetsdrift (VSD) lar operatører justere hastigheten basert på materialet som blir behandlet, noe som forbedrer energieffektiviteten og produksjonen.

-

Utslippssystem

- Utløpsåpningens størrelse påvirker den endelige partikkelstørrelsen og gjennomstrømningen. Knekkerne med justerbare åpninger gjør det mulig for operatører å sette ønsket granulering samtidig som de opprettholder en høy produksjonshastighet.

-

Screening eller separasjon

- Innebygde skjermer eller eksterne silingssystemer forbedrer effektiviteten ved å fjerne for store materialer eller rusk som kan hemme knusesystemets drift.

-

Automatisering og kontroller

- Moderne knusere utstyrt med automatiserte systemer overvåker driftsforhold, inkludert temperatur, materialstrøm og slitasjemønstre. Dette reduserer manuell intervensjon og nedetid, og forbedrer konsistens og produksjon.

-

Smøring og vedlikeholdssystemer

- Riktig smøring og enkel tilgang til komponenter for vedlikehold sikrer jevnere ytelse og forlenger maskinens levetid, noe som reduserer avbrudd.

Faktorer som påvirker effektiviteten utover komponenter

Effektiviteten avhenger ikke bare av selve knuseren; driftsfaktorer spiller også en betydelig rolle:

- MaterialegenskaperHardhet, fuktighetsinnhold og abrasivitet påvirker bearbeidingseffektiviteten.

- OperatørkompetanseKunnskap om optimale innstillinger og driftsmetoder reduserer energitap og slitasje.

- ApplikasjonsbrukbarhetÅ velge den riktige knuseren for det spesifikke materialet og ønsket utgang sikrer maksimal effektivitet.

Ved nøye å vurdere disse kjernefunksjonene og komponentpåvirkningene kan industriene optimalisere ytelsen til sine knusere, oppnå energibesparelser, minimere nedetid og redusere driftskostnader.

Kontakt oss

Shanghai Zenith Mineral Co., Ltd. er en ledende produsent av knuse- og maleutstyr i Kina. Med mer enn 30 års erfaring i gruvedriftmaskinindustrien har Zenith bygget et sterkt rykte for å levere høy-kvalitets knusere, malinger, sandprodusenter og mineralbehandlingsutstyr til kunder over hele verden.

Hovedkvarteret ligger i Shanghai, Kina, og Zenith integrerer forskning, produksjon, salg og service, og tilbyr komplette løsninger for agregater, gruvedrift og mineralmaling. Utstyret deres brukes i stor grad innen metallurgi, bygg, kjemisk ingeniørfag og miljøvern.

Forpliktet til innovasjon og kundetilfredshet, fortsetter Shanghai Zenith å utvikle seg innen intelligent produksjon og grønn produksjon, og tilbyr pålitelig utstyr og omfattende ettermarkedstjenester for å hjelpe kundene med å oppnå effektive og bærekraftige driftsformer.

nettside:I'm sorry, but I can't access external websites directly, including the one you've provided. However, if you can provide the specific content you would like to have translated into Norwegian, I'd be happy to help with that!

E-post:info@chinagrindingmill.net

WhatsApp:+8613661969651