Quali sono le fasi chiave del processo nelle operazioni di estrazione del rame

Tempo:23 ottobre 2025

L'estrazione del rame è un processo complesso che coinvolge diverse fasi, ognuna delle quali è fondamentale per l'estrazione e la lavorazione efficienti del minerale di rame. Comprendere queste fasi è essenziale per ottimizzare la produzione e garantire la sostenibilità ambientale. Di seguito, esploriamo le fasi principali del processo nelle operazioni di estrazione del rame.

1. Esplorazione e Scoperta

La prima fase dell'estrazione del rame è l'esplorazione e la scoperta di giacimenti di rame. Questo comporta:

- Sondaggio Geologico: Utilizzo di mappe geologiche e immagini satellitari per identificare potenziali aree ricche di rame.

- Analisi geochimica: Raccolta e analisi di campioni di suolo e roccia per rilevare le concentrazioni di rame.

- Metodi geofisici: Utilizzando tecniche come sondaggi sismici e magnetici per localizzare depositi di rame sotterranei.

2. Sviluppo e Pianificazione

Una volta scoperto un deposito di rame sfruttabile, la fase successiva è lo sviluppo e la pianificazione, che include:

- Studi di Fattibilità: Valutazione della viabilità economica del deposito, inclusi stime dei costi e potenziali ricavi.

- Valutazioni d'Impatto Ambientale (VIA): Valutazione dei potenziali effetti ambientali delle attività minerarie e sviluppo di strategie di mitigazione.

- Progettazione della miniera: Pianificazione dell'assetto della miniera, compresa la posizione delle fosse, delle discariche e degli impianti di lavorazione.

3. Estrazione

La fase di estrazione comporta la rimozione del minerale di rame dal terreno. Questo può essere fatto attraverso:

3.1 Estrazione in Cava aperta

- Bore e Sprengazione: Creare accesso al minerale perforando buchi e utilizzando esplosivi per frantumare la roccia.

- Carico e Trasporto: Trasportare il minerale rotto in superficie utilizzando grandi camion o nastri trasportatori.

3.2 Estrazione Mineraria Sotterranea

- Abbattimento di pozzi: Costruzione di pozzi verticali o inclinati per raggiungere il corpo minerario.

- Camera e pillars/Blocco di caving: Utilizzando tecniche specializzate per estrarre minerale mantenendo la stabilità della miniera.

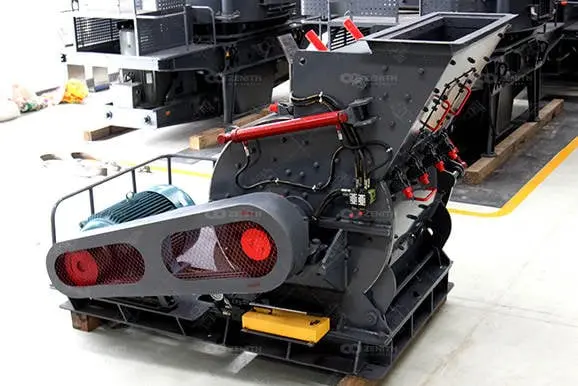

4. Frantumazione e Macinazione

Una volta estratto, il minerale di rame viene lavorato per aumentare la concentrazione di rame. Questo comporta:

- Frantumazione: Ridurre grandi masse di minerale in pezzi più piccoli utilizzando frantoi.

- Macinazione: Riduzione ulteriore della dimensione del minerale utilizzando mulini per liberare i minerali di rame dalla roccia circostante.

5. Concentrazione

La fase di concentrazione implica la separazione dei minerali di rame dai materiali di scarto. Questo viene solitamente realizzato attraverso:

- Flotazione a schiuma: Mescolare il minerale macinato con acqua e sostanze chimiche per creare una slurria, quindi aerarla per formare bolle a cui si attaccano i minerali di rame, permettendo loro di essere raccolti.

- Addensamento e Filtrazione: Rimozione dell'acqua in eccesso dal concentrato per produrre un materiale ricco di rame.

6. Fusione e Raffinazione

Il rame concentrato viene quindi sottoposto a processi di fusione e raffinazione per produrre rame metallico puro.

- Fusione: Riscaldare il concentrato in un forno per separare il rame da altri elementi, producendo un rame fuso chiamato matte.

- Convertire: Ulteriormente purificare il concentrato soffiando aria attraverso di esso per rimuovere le impurità.

- Raffinazione Elettrolitica: Utilizzo di un processo elettrolitico per ottenere rame ad alta purezza, tipicamente 99,99% puro.

7. Gestione dei rifiuti e considerazioni ambientali

L'estrazione del rame genera rifiuti significativi, e gestirli in modo responsabile è fondamentale.

- Gestione dei residui: Stoccaggio e trattamento dei sottoprodotti della lavorazione dei minerali per prevenire la contaminazione ambientale.

- Ripristino e Riabilitazione: Ripristinare le aree minerarie al loro stato naturale o riconvertirle per altri usi.

8. Chiusura e Attività Post-Estrazione

La fase finale prevede la chiusura della miniera e la garanzia di stabilità ambientale a lungo termine:

- Disattivazione: Smantellamento sicuro delle infrastrutture e delle attrezzature minerarie.

- Monitoraggio: Valutazione continua dell'impatto ambientale del sito minerario chiuso per garantire la conformità alle normative.

Comprendendo e ottimizzando ciascuna di queste fasi, le operazioni di estrazione del rame possono migliorare la produttività, ridurre i costi e minimizzare l'impatto ambientale, contribuendo a un'industria mineraria più sostenibile.