Bakır Madenciliği Operasyonlarındaki Temel Süreç Aşamaları Nelerdir?

Zaman:23 Ekim 2025

Bakır madenciliği, bakır cevherinin verimli bir şekilde çıkarılması ve işlenmesi için kritik öneme sahip çeşitli aşamaları içeren karmaşık bir süreçtir. Bu aşamaları anlamak, üretimin optimize edilmesi ve çevresel sürdürülebilirliğin sağlanması açısından esastır. Aşağıda, bakır madenciliği operasyonlarındaki temel süreç aşamalarını inceliyoruz.

1. Keşif ve Buluş

Bakır madenciliğinde ilk aşama, bakır yataklarının keşfi ve bulunmasıdır. Bu, şunları içerir:

- Jeolojik Araştırmalar: Potansiyel bakır zengini alanları belirlemek için jeolojik haritalar ve uydu görüntüleri kullanma.

- Jeokimyasal Analiz: Bakır konsantrasyonlarını tespit etmek için toprak ve kaya örneklerinin toplanması ve analiz edilmesi.

- Jeofizik Yöntemler: Yer altı bakır yataklarını bulmak için sismik ve manyetik araştırmalar gibi tekniklerin kullanılması.

2. Geliştirme ve Planlama

Bir kere uygulanabilir bir bakır yatağı keşfedildiğinde, bir sonraki aşama geliştirme ve planlamadır; bu aşama şunları içerir:

- fizibilite çalışmaları: Yatakların ekonomik geçerliliğini değerlendirmek, maliyet tahminleri ve potansiyel gelirleri içermek.

- Çevresel Etki Değerlendirmeleri (ÇED): Madencilik faaliyetlerinin potansiyel çevresel etkilerini değerlendirmek ve azaltma stratejileri geliştirmek.

- Maden Tasarımı: Madenin yerleşiminin planlanması, ocakların, atık dökümlerinin ve işleme tesislerinin konumunu içermektedir.

3. Çıkarma

Çıkarma aşaması, bakır cevherinin yerden çıkarılmasını içerir. Bu şu şekilde yapılabilir:

3.1 Yeraltı Madenciliği

- Kuyu Açma ve Patlatma: Madenin erişimini sağlamak için delikler açarak ve patlayıcılar kullanarak kayayı parçalama.

- Yükleme ve Taşıma: Kırılmış madenin yüzeye büyük kamyonlar veya konveyörler kullanarak taşınması.

3.2 Yeraltı Madenciliği

- Sondaj Açma: Maden cevherine ulaşmak için dikey veya eğik şaftlar inşa etme.

- Oda ve Pilar/Kütle Ocağı: Maden stabilitesini koruyarak cevheri çıkarmak için özel tekniklerin kullanılması.

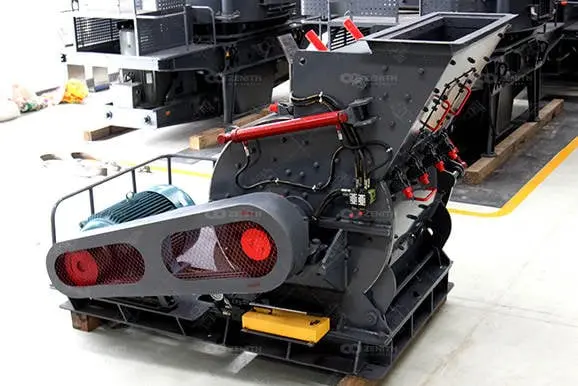

4. Ezme ve Öğütme

Bir kez çıkarıldıktan sonra, bakır cevheri bakırın konsantrasyonunu artırmak için işlenir. Bu süreci içerir:

- Kırma: Büyük maden parçalarını daha küçük parçalara ayırmak için kırıcılar kullanma.

- Öğütme: Bakır minerallerini çevreleyen kayadan serbest bırakmak için maden boyutunu değirmenler kullanarak daha da küçültmek.

5. Konsantrasyon

Konsantrasyon aşaması, bakır minerallerinin atık materyallerden ayrılmasını içerir. Bu genellikle aşağıdakilerle gerçekleştirilir:

- Köpüklü Flotasyon: Öğütülmüş cevheri su ve kimyasallarla karıştırarak bir hamur oluşturmak, ardından havalandırarak bakır minerallerinin bağlanabileceği kabarcıklar oluşturmak ve onları süzmek.

- Kalıplaşma ve Filtrasyon: Konsantreden fazla suyu çıkararak bakır açısından zengin bir malzeme üretme.

6. Eritme ve Rafine Etme

Konsantre bakır daha sonra saf bakır metal üretmek için eritme ve rafinasyon süreçlerine tabi tutulur.

- Ergitme: Konsantreyi bir ocakta ısıtarak bakırı diğer elementlerden ayırma işlemi, elde edilen sıvı bakıra matte denir.

- Dönüştürme: Kirleri çıkarmak için matın üstünden hava üfleyerek daha fazla arıtma.

- Elektrolitik Rafine: Yüksek saflıkta bakır elde etmek için elektrolitik bir işlem kullanılarak, genellikle %99,99 saf.

7. Atık Yönetimi ve Çevresel Değerlendirmeler

Bakır madenciliği önemli miktarda atık üretir ve bunu sorumlu bir şekilde yönetmek hayati öneme sahiptir.

- Atık Yönetimi: Çevresel kirlenmeyi önlemek için maden işleme yan ürünlerini depolamak ve işlemek.

- İade ve Rehabilitasyon: Madencilik yapılan alanların doğal durumuna geri kazandırılması veya başka amaçlar için yeniden kullanılması.

8. Kapatma ve Madencilik Sonrası Faaliyetler

Son aşama, madeni kapatmayı ve uzun vadeli çevresel istikrarı sağlamayı içerir.

- Devre Dışı Bırakma: Madencilik altyapısını ve ekipmanını güvenli bir şekilde sökme.

- İzleme: Kapalı maden alanının çevresel etkisini sürekli olarak değerlendirerek düzenlemelere uyumu sağlamak.

Bu aşamaların her birini anlayarak ve optimize ederek, bakır madenciliği operasyonları verimliliği artırabilir, maliyetleri düşürebilir ve çevresel etkileri en aza indirebilir, böylece daha sürdürülebilir bir madencilik endüstrisine katkıda bulunabilir.