Welche Maschinen werden in einer Brechanlage verwendet?

Zeit:12. September 2025

Eine Brechmaschine ist ein wesentliches Element in der Bergbau- und Bauindustrie, wo große Gesteine in kleinere, handlichere Größen zerkleinert werden. Dieser Prozess ist entscheidend für die Herstellung von Baustoffen, die im Bauwesen, Straßenbau und in anderen Anwendungen verwendet werden. Das Verständnis der Maschinen, die in einer Brechmaschine eingesetzt werden, ist entscheidend, um die Abläufe zu optimieren und eine effiziente Produktion sicherzustellen. Nachfolgend finden Sie einen detaillierten Überblick über die Maschinen, die typischerweise in einer Brechmaschine verwendet werden.

Primärbrechgeräte

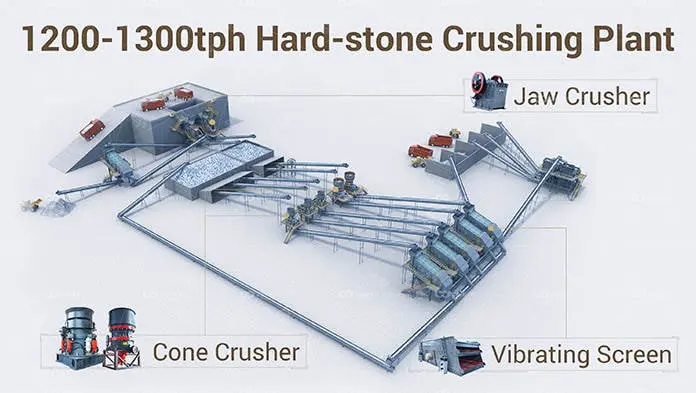

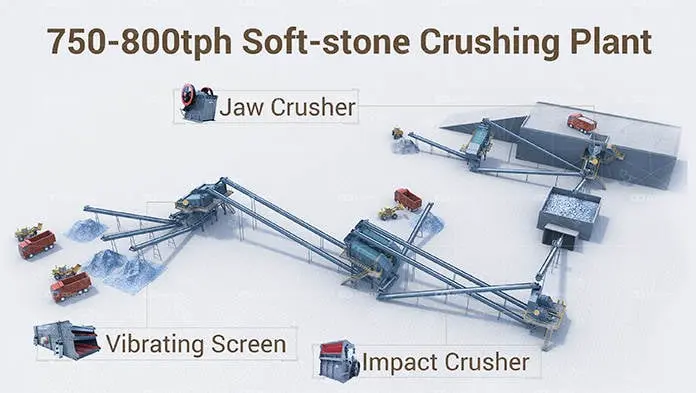

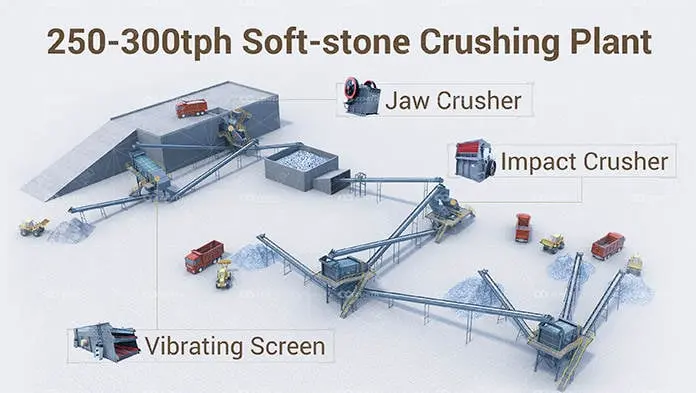

Die primäre Zerkleinerung ist die erste Stufe der Materialverkleinerung. Sie besteht darin, große Felsen in kleinere Stücke zu zerbrechen, die weiter verarbeitet werden können. Die in dieser Phase verwendeten Maschinen sind:

– Funktion: Backenbrecher werden zum initialen Zerkleinern großer Gesteinsstücke eingesetzt. Sie arbeiten, indem sie das Material zwischen einem stationären Teil und einem beweglichen Teil komprimieren.

– Funktionen: Hohe Kapazität, robuste Bauweise und Fähigkeit, harte Materialien zu verarbeiten.

– Funktion: Ähnlich wie Backenbrecher werden Kegelbrecher für die Primärzerkleinerung verwendet. Sie bestehen aus einer konkaven Oberfläche und einem konischen Kopf, die beide typischerweise mit Manganstahl ausgekleidet sind.

– Eigenschaften: Geeignet für Großbetriebe, Dauerbetrieb und hohe Durchsatzraten.

Sekundärkrossungsanlagen

Sobald das Material von dem Primärkinder zerkleinert wurde, bewegt es sich zur Sekundärzerkleinerungsphase. Die hier verwendeten Maschinen umfassen:

– Funktion: Kegelbrecher werden für die sekundäre oder tertiäre Zerkleinerung eingesetzt. Sie zerkleinern Materialien, indem sie sie zwischen einer exzentrisch schwingenden Spindel und einer konkaven Trichterwandung quetschen.

– Merkmale: Hohe Effizienz, einstellbare Einstellungen für verschiedene Größen und niedrige Betriebskosten.

– Funktion: Prallbrecher verwenden Aufprallkräfte, um Materialien zu zerkleinern. Sie sind ideal für weichere Materialien und Recyclinganwendungen.

– Eigenschaften: Vielseitig, in der Lage, eine Reihe von Größen zu produzieren, und gut geeignet zur Herstellung von kubischen Produkten.

Tertiäre Brechgeräte

Die tertiäre Zerkleinerung ist die letzte Stufe des Zerkleinerungsprozesses, bei der das Material auf die gewünschte Größe verfeinert wird. Die in dieser Phase verwendeten Maschinen sind:

- Vertikalschleuderbrecher (VSI)

– Funktion: VSI-Zerkleinerer werden zur Formgebung und Herstellung von feinen Gesteinskörnungen eingesetzt. Sie verwenden einen Hochgeschwindigkeitsrotor und Ambosse für die Prallzerkleinerung.

– Eigenschaften: Produziert hochwertige Aggregate, einstellbare Einstellungen für unterschiedliche Ausgabengrößen und geringe Verschleißkosten.

– Funktion: Walzenbrecher werden für die Feinzerkleinerung und die Erzeugung kleiner Partikelgrößen eingesetzt. Sie bestehen aus zwei rotierenden Zylindern, die das Material zwischen sich zerdrücken.

– Eigenschaften: Einfaches Design, niedriger Wartungsaufwand und effizient für Kleinbetriebe.

Unterstützende Ausrüstung

Neben Brechern umfasst eine Brechanlage mehrere unterstützende Maschinen, die den Brechprozess erleichtern:

– Funktion: Förderer regeln den Materialfluss zu den Brechern und sorgen für eine gleichmäßige und kontrollierte Beschickung.

– Typen: Vibrationsförderer, Bandförderer und Hülsenförderer.

– Funktion: Siebe werden verwendet, um zerkleinertes Material in verschiedene Größen zu trennen. Sie stellen sicher, dass nur das gewünschte Material in der richtigen Größe in die nächste Phase übergeht.

– Typen: Siebmaschinen, Rotationssiebe und Trommelsiebe.

– Funktion: Förderbänder transportieren Material zwischen den verschiedenen Stufen des Zerkleinerungsprozesses. Sie sind entscheidend für die Aufrechterhaltung eines kontinuierlichen Materialflusses.

– Typen: Bandförderer, Schneckenfördertür und pneumatische Förderer.

Schlussfolgerung

Eine Brechanlage besteht aus verschiedenen Maschinen, die jeweils eine spezifische Rolle im Materialreduktionsprozess spielen. Das Verständnis der Funktion und der Eigenschaften jeder Maschine ist entscheidend, um die Abläufe zu optimieren und eine effiziente Produktion zu erreichen. Von Primärbrechern wie Backen- und Kegelbrechern bis hin zu Sekundärbrechern wie VSI- und Walzenbrechern ist jedes Gerät darauf ausgelegt, spezifische Aufgaben zu übernehmen und zum Gesamterfolg der Brechanlage beizutragen. Unterstützende Geräte wie Zuführsysteme, Siebe und Förderbänder verbessern zusätzlich die Funktionalität der Anlage und gewährleisten einen reibungslosen und effizienten Betrieb.