Bir kırma tesisinde hangi makineler kullanılır?

Zaman:12 Eylül 2025

Kırma tesisi, madencilik ve inşaat endüstrilerinde büyük taşların daha küçük, yönetilebilir boyutlara indirildiği önemli bir bileşendir. Bu süreç, inşaat, yol yapımı ve diğer uygulamalarda kullanılan agregaların üretilmesi için hayati önem taşır. Kırma tesisinde kullanılan makineleri anlamak, işlemleri optimize etmek ve verimli üretimi sağlamak için çok önemlidir. Aşağıda, tipik olarak bir kırma tesisinde kullanılan makinelerin detaylı bir özeti bulunmaktadır.

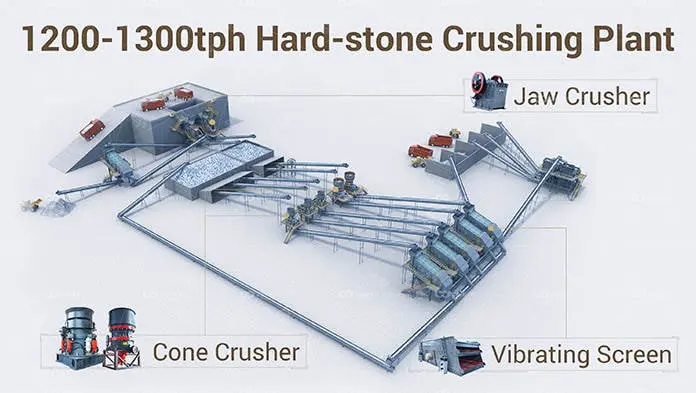

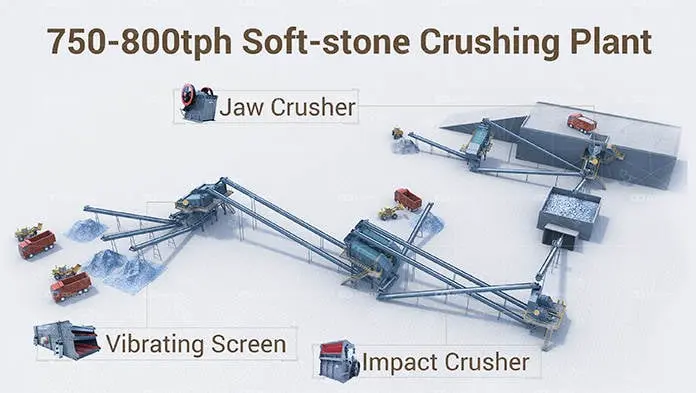

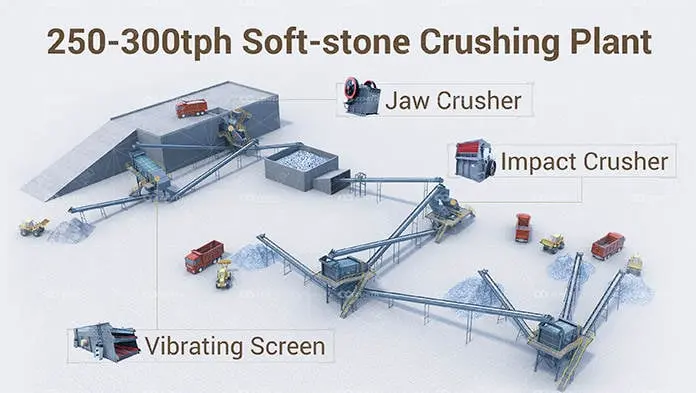

Birincil Kırma Ekipmanları

Birincil ezme, malzeme azaltımının ilk aşamasıdır. Bu aşama, büyük kayaları daha küçük parçalara ayırmayı içerir ki bu parçalar daha ileri işlenebilir. Bu aşamada kullanılan makineler şunlardır:

– Fonksiyon: Dişli kırıcılar, büyük kayaların ilk kırılması için kullanılır. Malzemeyi sabit bir parça ile hareketli bir parça arasında sıkıştırarak çalışırlar.

– Özellikler: Yüksek kapasiteli, sağlam yapı ve sert malzemeleri işleme yeteneği.

– Fonksiyon: Çeneli kırıcılarla benzer şekilde, kırıcılar birincil kırma için kullanılır. İç içe bir yüzey ve genellikle manganez çeliği ile kaplı bir konik başı içerir.

– Özellikler: Büyük ölçekli operasyonlar, sürekli çalışma ve yüksek verim için uygundur.

İkincil Crushing Ekipmanı

Malzeme birincil kırıcı ile boyut olarak küçültüldükten sonra, ikincil kırma aşamasına geçer. Bu aşamada kullanılan makineler şunlardır:

– Fonksiyon: Konik kırıcılar, ikincil veya üçüncül kırma için kullanılır. Malzemeleri, eksantrik olarak dönen bir mil ile konkav bir hoperlör arasında sıkıştırarak kırarlar.

– Özellikler: Yüksek verimlilik, farklı boyutlar için ayarlanabilir ayarlar ve düşük işletme maliyetleri.

– Fonksiyon: Darbe kırıcılar, malzemeleri parçalamak için darbe kuvveti kullanır. Daha yumuşak malzemeler ve geri dönüşüm uygulamaları için idealdir.

– Özellikler: Çok yönlü, çeşitli boyutlarda üretim yapabilme yeteneğine sahip ve küp şeklindeki ürünlerin üretilmesi için uygundur.

Üçüncül Kırma Ekipmanı

Üçüncü kırma, kırma sürecinin son aşamasıdır; burada malzeme istenilen boyuta inceltilir. Bu aşamada kullanılan makineler şunlardır:

- Dikey Şaftlı Darbeli Kırıcılar (VSI)

– İşlev: VSI kırıcılar, şekillendirme ve ince agregalar üretimi için kullanılır. Darbe kırma için yüksek hızlı bir rotor ve vurma yüzeyleri kullanırlar.

– Özellikler: Yüksek kaliteli agregalar üretir, farklı çıktılar için ayarlanabilir ayarlar ve düşük aşınma maliyetleri.

– Fonksiyon: Rulo kırıcılar, ince kırma ve küçük parça boyutları üretmek için kullanılır. İki dönen silindirdən oluşurlar ve malzemeyi aralarında ezerek kırarlar.

– Özellikler: Basit tasarım, düşük bakım ve küçük ölçekli operasyonlar için verimlilik.

Destekleyici Ekipman

Kırıcıların yanı sıra, bir kırma tesisi kırma sürecini kolaylaştıran birkaç destekleyici makineyi de içerir:

– Fonksiyon: Besleyiciler, malzemenin kırıcıların içine akışını düzenler ve tutarlı ve kontrollü bir besleme sağlar.

– Türler: Vibrasyonlu besleyiciler, bantlı besleyiciler ve önlük besleyiciler.

– Fonksiyon: Elekler, ezilmiş malzemeyi farklı boyutlara ayırmak için kullanılır. Sadece istenen boyuttaki malzemenin bir sonraki aşamaya geçmesini sağlar.

– Türleri: Vibro ekranlar, döner ekranlar ve trommel ekranlar.

– Fonksiyon: Konveyörler, malzemeyi kırma sürecinin farklı aşamaları arasında taşır. Sürekli bir malzeme akışının sağlanması için gereklidir.

– Türler: Bant konveyörler, vida konveyörler ve pnömatik konveyörler.

Sonuç

Bir kırma tesisi, her biri malzeme azaltma sürecinde belirli bir role sahip çeşitli makinelerden oluşur. Her makinenin işlevini ve özelliklerini anlamak, operasyonları optimize etmek ve verimli üretim sağlamak için kritik öneme sahiptir. Ağır ve konik gibi birincil kırıcılar, VSI ve silindirik kırıcılar gibi üçaneli kırıcılar da dahil olmak üzere, her bir ekipman belirli görevleri yerine getirmek ve kırma tesisinin genel başarısına katkıda bulunmak için tasarlanmıştır. Besleyiciler, ekranlar ve konveyörler gibi destekleyici ekipmanlar, tesisin işlevselliğini daha da artırarak kesintisiz ve verimli bir operasyon sağlar.