Watter tipe kraker is nodig om sillimaniet te verkrummel?

Tyd:12 September 2025

Sillimaniet is 'n alumino-silikaatmineraal met 'n hoë graad van hardheid en weerstand teen chemiese verwering. Dit word algemeen gebruik in die vervaardiging van vuurvaste materiale en keramiek. Dit vereis spesifieke tipes crushers om sillimaniet te vergruis wat sy hardheid en skuurvermoë kan hanteer. Hierdie artikel verken die tipes crushers wat geskik is vir die verwerking van sillimaniet.

Eienskappe van Sillimaniet

Voor die keuse van 'n crusher is dit noodsaaklik om die eienskappe van sillimaniet te verstaan:

- Hardheid: Sillimaniet het 'n Mohs-hardheid van ongeveer 6.5 tot 7.

- Swelsheid: Weens sy hardheid is sillimaniet skurend en kan beduidende slytasie aan breektoerusting veroorsaak.

- Chemiese Samestelling: Dit bestaan hoofsaaklik uit aluminium en silikoonoksiede.

Soorte Ververs Geschikt vir Sillimaniet

Verskeie soorte krakers kan gebruik word om silimaniet te verpletter, elk met sy voordele en beperkinge. Die keuse van 'n kraker hang af van die spesifieke vereistes van die vergruisingsproses.

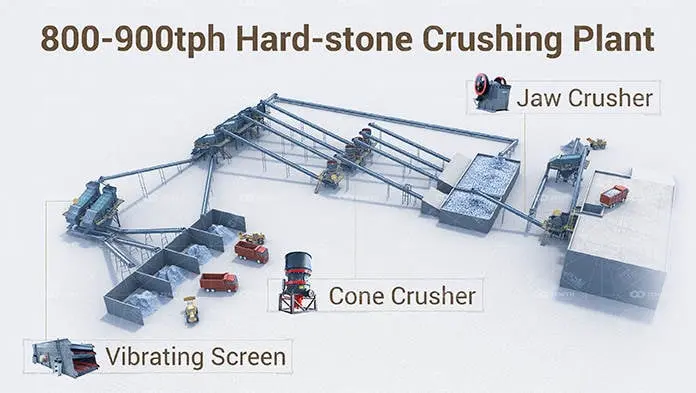

1. Tandkrakers

Kniebrekers word algemeen gebruik vir die primêre verbrokkeling van harde materiale soos sillimaniet. Hulle is geskik vir:

- Hooghardheid materiaal: In staat om materiale met hoë druksterkte te vergruizel.

- Groot voerinhede: Ideaal vir die verwerking van groot stukke sillimaniet.

Voordele:

- Eenvoudige struktuur en maklike onderhoud.

- Hoë breekverhouding.

Beperkings:

- Mag meer boetes as gewens oplewer.

- Slijtage op kogelplaatherings as gevolg van skuur.

2. Kegelbrekers

Kegelbrekers is geskik vir sekondêre breking en kan die hardheid en abrasiewe eienskappe van sillimaniet effektief hanteer.

Voordele:

- Hoë doeltreffendheid en eenvormige produkgrootte.

- Laer bedryfskoste as gevolg van verminderde slijtage.

Beperkings:

- Vereis presiese voerbeheer om oorlaai te voorkom.

- Hoër aanvanklike investering in vergelyking met meeste krakers.

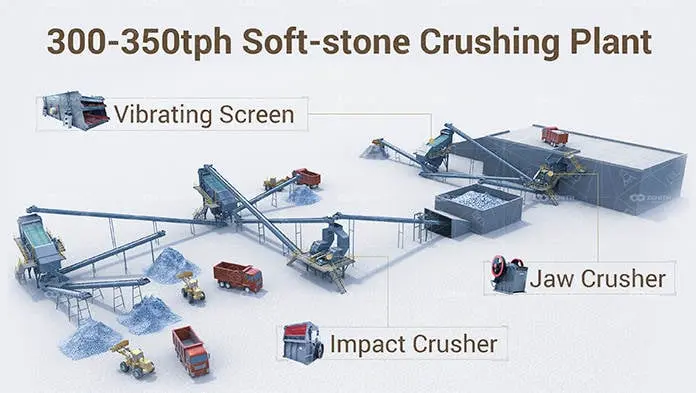

3. Impakbrekers

Impakbrekers kan gebruik word om sillimaniet te vergruisa, veral wanneer 'n fynere produk benodig word.

Voordele:

- In staat om fyn en uniforme deeltjiesgroottes te produseer.

- Aanpasbare instellings om produk grootte te beheer.

Beperkings:

- Hoër slytasietariewe weens die impakmeganisme.

- Nie geskik vir baie harde materiale tensy spesifiek ontwerp nie.

4. Hamermeulens

Hamermeule is 'n ander opsie vir die vergruising van sillimaniet, veral wanneer daar kleiner hoeveelhede verwerk word.

Voordele:

- Eenvoudige ontwerp en maklik om te gebruik.

- Kan fyn en uniforme deeltjiesgrootte produseer.

Beperkings:

- Hoë slitasiekoerse op hammers en skerms.

- Nie geskik vir grootskaalse bedrywighede nie.

Faktore om in ag te neem by die keuse van 'n breker

Wanneer u 'n breker vir sillimaniet kies, oorweeg die volgende faktore:

- Materiaal Hardheid: Verseker dat die breker die hardheid van sillimaniet kan hanteer.

- Voer GROOTTE: Kies 'n breker wat die grootte van die sillimaniet klonte kan hanteer.

- Gewenste Produk Grootte: Bepaal die vereiste produkgrootte en kies 'n breker wat dit kan bereik.

- KapasiRequirements: Oorweeg die volume van die materiaal wat verwerk moet word en kies 'n breker met voldoende kapasiteit.

- Operasionele Koste: Evalueer die langtermyn koste, insluitend slytagtige onderdele en onderhoud.

Gevolgtrekking

Die keuse van die regte breker vir sillimaniet behels die verstaan van die materiaal se eienskappe en die spesifieke vereistes van die breekproses. Kraakbrekers en kegelbrekers word tipies verkies weens hul vermoë om hoë hardheid en skuurvermoë te hanteer, terwyl impakbrekers en hamermeulens veerkragtigheid bied vir fyn breekbehoeftes. Deur faktore soos materiaalhardheid, toevoergrootte en operasiekoste in ag te neem, kan jy die mees geskikte breker vir jou aansoek kies.