સિલીમેનાઇટને રંધવા માટે किस प्रकार के ક્રશરની જરૂર છે?

સમય:૧૨ સપ્ટેમ્બર ૨૦૨૫

સિલિમિનાઇટ એક એલ્યુમિનો-સિલિકેટ ખનીજ છે જેમાં ઊંચી અંક અને રાસાયણિક વોર્થથી પ્રતિશોધી ક્ષમતા હોય છે. તેનો ઉપયોગ સામાન્ય રીતે રિફ્રેક્ટરી સામગ્રી અને સિરામિક્સ બનાવવામાં થાય છે. સિલિમિનાઇટને તોડવા માટે ખાસ પ્રકારના ક્રશર્સની જરૂર હોય છે જે તેની અંક અને ઘસણતાને સંભાળી શકે. આ લેખે સિલિમિનાઇટની પ્રક્રિયામાં યોગ્ય ક્રશરનાં પ્રકારો અભ્યાસ કર્યો છે.

સિલિમિનાઈટની ગુણધર્મો

ક્રેશર પસંદ કરતા પહેલાં, સિલિમાઈનાઇટની ગુણધર્મોને સમજી लेना મહત્વપૂર્ણ છે:

- કશ્કાશ: સિલિમિનાઇટની મોહસ કશ્કાશ લગભગ 6.5 થી 7 ની વચ્ચે હોય છે.

- ઘાસડો: તેની કઠિનતા કારણે, સિલીમાઇનાઈટ ઘાસડોય છે અને તે ભાંજવાની પ્રજ્ઞાની સહેતુકો પર મહત્વપૂર્ણ પહેરવે ઉત્પન્ન કરી શકે છે.

- રાસાયણિક સંયોજન: તેમાં મુખ્યત્વે એલ્યુમિનિયમ અને સિલિકોન ઓકસાઇડનો સમાવેશ થાય છે.

સિલિમનોાઇટ માટે યોગ્ય ક્રેશરોની પ્રકારો

સિલિમાઇનિટને કૂચવા માટે vários પ્રકારના ક્રેશર્સનો ઉપયોગ થઈ શકે છે, દરેકની પોતાની અલગ લાક્ષણિકતાઓ અને મર્યાદાઓ છે. ક્રશિંગ પ્રક્રિયાનું વિશિષ્ટ આવશ્યકતાઓ આધારે ક્રેશરની પસંદગી થાય છે.

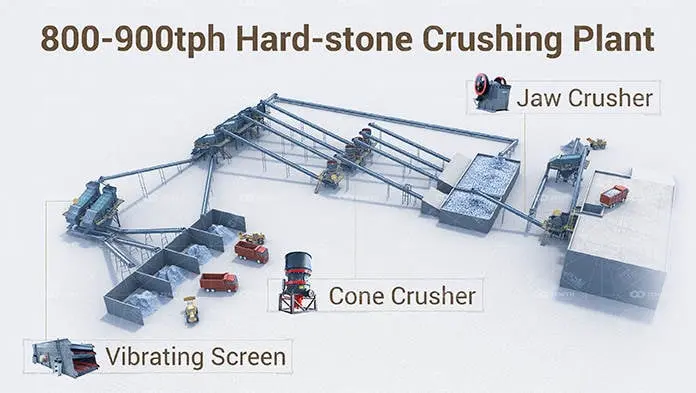

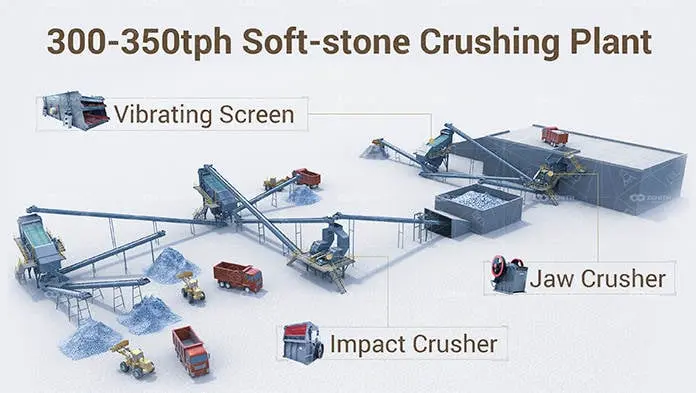

1. જૉ ક્રશર્સ

જૉ ક્રશર્સ સામાન્ય રીતે બળવાન સામગ્રી જેમ કે સિલેવિનાઇટની પ્રાથમિક ક્રશિંગ માટે વપરાય છે. તે માટે યોગ્ય છે:

- ઉચ્ચ કઠોરતા સામગ્રી: ઊંચી દબાણ શક્તિ ધરાવતા સામગ્રીઓને તોડવાની ક્ષમતા ધરાવે છે.

- મોટા ફીડ આકાર: સિલિમાઇટના મોટા ગોઠવણને પ્રોસેસ કરવા માટે આદર્શ.

લાભો:

- સરળ રચના અને સરળ જાળવણી.

- ઉંચો શીકણો ગુણાંક.

મર્યાદાઓ:

- આગળની ઇચ્છા કરતાં વધુ દંડ ઉભા કરી શકે છે.

- જાડા પાટીઓ પર ઘસણેથી થતાં ફાટલાં અને દાગ.

2. કોન ક્રશર્સ

કોન ક્રશર્સ દ્વિતીય ક્રશિંગ માટે યોગ્ય છે અને તેઓ સિલિમિનાઈટની કઠોરતા અને ઘસવા સાથે અસરકારક રીતે વ્યવહાર કરી શકે છે.

લાભો:

- ઉંચી કાર્યક્ષમતા અને સમાન ઉત્પાદન આકાર.

- ઘણાની ઓછા ઘાતક ખર્ચો ઘટાડવાના લીધે.

મર્યાદાઓ:

- ઓવરલોડિંગથી બચવા માટે ચોક્કસ ફીડ નિયંત્રણની જરૂર હોય છે.

- જોઅ ક્રશર્સની સરખામણીમાં ઉચ્ચ આરંભિક રોકાણ.

3. અસર ક્રશર્સ

ઇમ્પેક્ટ ક્રશર્સને સિલિમાનાઇટને ક્રશ કરવા માટે ઉપયોગમાં લેવામાં આવી શકે છે, ખાસ કરીને જ્યારે વધુ નાજુક ઉત્પાદન જોઈએ છે.

લાભો:

- સુઘડ અને એક જક્ષાના કણ સાઇઝ ઉત્પાદન કરવા માટે કાબિલ.

- ઉત્પાદનના કદને નિયંત્રિત કરવા માટે સમાયોજ્ય સેટિંગ્સ.

મર્યાદાઓ:

- પ્રભાવ મેકાનિઝમને કારણે વધતાં ઘસણાંના દર.

- ખૂબ કઠોર સામગ્રી માટે યોગ્ય નથી, જો ખાસ ડિઝાઇન ના કરવામાં આવે.

4. હામર મિલ્સ

હેમર મિલ્સ સિલિમીનેટને ઝૂપવા માટે બીજું વિકલ્પ છે, ખાસ કરીને નાનકડી માત્રા પ્રક્રિયા કરતી વખતે.

લાભો:

- સરળ ડિઝાઇન અને સરળ કામગીરી.

- છે નીકળી શકે છે નમ્ર અને એકરૂપ કણ કદ.

મર્યાદાઓ:

- ઘંટિયો અને પડદા પર ઊંચા આકારના નોંધપાત્ર ઘસારો.

- મોટા પાયે કામગીરી માટે અનુકૂળ નથી.

ક્રશર પસંદ કરતા ધ્યાનમાં રાખવા માટેના અહેવાળા

સિલીમેનાઇટ માટે ક્રશર પસંદ કરતા, નીચેના તત્વોને ધ્યાનમાં રાખો:

- સામગ્રીની કઠિનતા: ખાતરી કરો કે ક્રશર સિલીમિનાઇટની કઠિનતાને સંભાળવી શકે.

- ફિડ સાઇઝ: એક ક્રશર પસંદ કરો જે સિલીમિનાઈટના lumpsના કદને સમાવી શકે.

- خواજું ઉત્પાદન કદ: જરૂરી ઉત્પાદન કદની નિશ્ચય કરો અને તે પ્રાપ્ત કરી શકે તે ક્રશર પસંદ કરો.

- ક્ષમતાના આવશ્યકતાઓ: પ્રોસેસ કરવા માટેના સામાનના આકારને ધ્યાનમાં રાખો અને પૂરતી ક્ષમતા ધરાવતા ક્રશરની પસંદગી કરો.

- સંચાલન ખર્ચ: લાંબા ગાળાના ખર્ચનું મૂલ્યાંકન કરો, જેમાં વેર ભાગો અને જાળવણી શામેલ છે.

સારાંશ

સિલ્લિમનાઇટ માટે યોગ્ય ક્રસher પસંદ કરતી વખતે સામગીક ગુણધર્મો અને ક્રશિંગ પ્રક્રિયાના નિશ્ચિત જરૂરિયાતોને સમજવું મહત્વપૂર્ણ છે. જૉ ક્રશર્સ અને કોણ ક્રશર્સ તેમના ઉચ્ચ ગુનવત્તા અને ઘર્ષણને સંભાળવાની ક્ષમતા માટે સામાન્ય રીતે પસંદ કરવામાં આવે છે, જ્યારે ઇમ્પેક્ટ ક્રશર્સ અને હેમર મિલ્લો નૃસંહારના finer જરૂરિયાતો માટે વૈવિધ્યતા પ્રદાન કરે છે. સામગ્રીની ગુણવત્તા, ફીડ સાઈઝ અને કામગીરીના ખર્ચ જેવા ફેક્ટરો પર ધ્યાન આપવામાં, તમે તમારી એપ્લિકેશન માટે સૌથી યોગ્ય ક્રશર પસંદ કરી શકો છો.