సిల్లిమనైట్ను నాశనం చేయడానికి ఏ రకమైన క్రషర్ అవసరం?

సమయం:12 సెప్టెంబర్ 2025

సిల్లిమనైట్ అనేది అధిక స్థాయిలో కఠినత మరియు రసాయన దట్టీకరణకు వ్యతిరేకత కలిగిన ఒక అల్లుమినో-సిలికేట్ ఖనిజం. ఇది రెఫ్రాక్టరీ పదార్థాలు మరియు సిరామిక్స్ తయారీలో సాధారణంగా ఉపయోగిస్తారు. సిల్లిమనైట్ను చీలించడం కోసం దాని కఠినత మరియు ఆమ్లతను నిర్వహించగల ప్రత్యేక క్రషర్లను అవసరం. సిల్లిమనైట్ను ప్రాసెస్ చేయడానికి అనువైన క్రషర్ల రకాల గురించి ఈ వ్యాసం పరిశీలిస్తుంది.

సిల్లిమనైట్ యొక్క గుణాలు

ప్రభావశీలతను ఎంపిక చేసmeden మునుపు, సిలిమనైట్ యొక్క లక్షణాలను అర్థం చేసుకోవడం చాలా ముఖ్యం:

- కఠినత: సిల్లిమనైట్కి మోహ్ కఠినత సుమారు 6.5 నుండి 7 వరకుంది.

- ఉపశమనం: దాని కఠినత వల్ల, సిలిమినాైట్ అబ్రాసివ్గా ఉంటుంది మరియు నెయ్యుని నరిందేటికి ముఖ్యమైన దోషం ఏర్పడించవచ్చు.

- kemikal samagri: ఇది ప్రధానంగా అల్యూమినియం మరియు సిలికాన్ ఆక్సైడ్లతో కూడి ఉంటుంది.

సిల్లిమనైట్కు అనువుగా ఉన్న కడగొట్టేవీలకు సంబంధించిన రకాలు

సిల్లిమినైట్ను న tocarుకోవడానికి అనేక రకాల క్రషర్లు ఉపయోగించవచ్చు, ప్రతి ఒక్కటికి దాని ప్రయోజనాలు మరియు పరిమితులు ఉన్నాయి. క్రషింగ్ ప్రక్రియ యొక్క ప్రత్యేక అవసరాల పై క్రషర్ ఎంపిక ఆధారపడి ఉంటుంది.

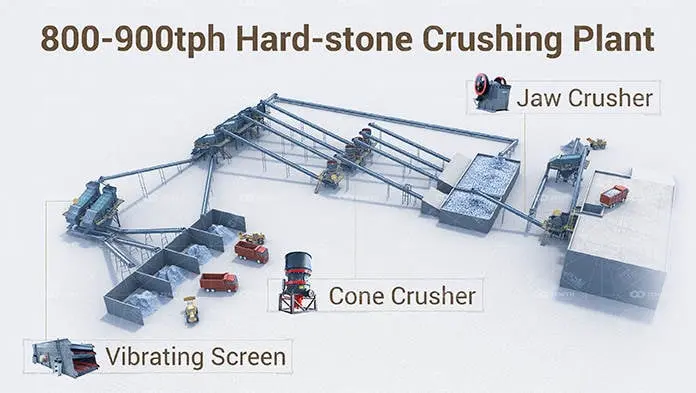

1. జా క్రషర్లు

జా క్రషర్లు కఠిన పదార్థాలను, ఉదాహరణకు సిల్లిమనైట్, ప్రాథమిక నశనం కోసం సాధారణంగా ఉపయోగిస్తారు. అవి క్రింది విషయాలకు అనుకూలంగా ఉన్నాయి:

- అతి కఠినమైన పదార్థాలు: అధిక కుదించు శక్తి గల పదార్థాలను కరువుగా చేసే సామర్థ్యం కలిగి ఉన్నాయి.

- మూడు అనుభవాల కొరకు సరైనవి: పెద్ద సిల్లిమెనైట్ ముక్కలను ప్రాసెస్ చేయడానికి అనువైనవి.

లాభాలు:

- సాధా నిర్మాణం మరియు సులభమైన నిర్వహణ.

- అధిక నొప్పి నిష్పత్తి.

ప్రమాణాలు:

- కోరిక వలన కంటే ఎక్కువ జరిమానాలు ఉత్పత్తి చేయవచ్చు.

- బ్రేక్ ప్లేట్లపై కాను మంటలు వల్ల ఉత్పన్నంలోని బలం కారణంగా వాడకం మరియు తీవ్రమైన దెబ్బలు.

2. కోన్ క్రషర్స్

కోన్ క్రషర్లు ద్వితీయ క్రషింగ్ కోసం అనుకూలంగా ఉంటాయి మరియు సిల్లిమనైట్ యొక్క కఠినత్వం మరియు ఆరోచనను సమర్థంగా నిర్వహించగలవు.

లాభాలు:

- అత్యంత సమర్థవంతమైన మరియు సమానమైన ఉత్పత్తి పరిమాణం.

- తగ్గించిన కిచ్చు కారణంగా తక్కువ ఆపరేషన్ ఖర్చులు.

ప్రమాణాలు:

- ఓవర్లోడింగ్ను నివారించడానికి ఖచ్చితమైన ఫీడ్ నియంత్రణ అవసరం.

- జా క్రషర్లతో పోలిస్తే ఎక్కువ ప్రాథమిక పెట్టుబడి.

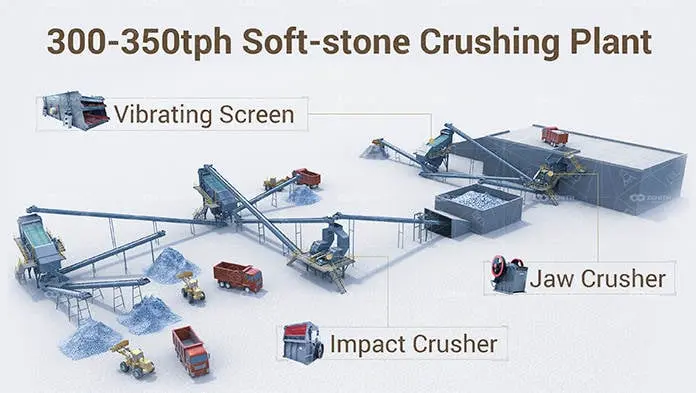

3. ప్రభావ క్రషర్స్

ఎంపాక్ట్ క్రషర్లను సిల్లిమనైట్ ను నొక్కడం కోసం ఉపయోగించవచ్చు, ప్రత్యేకంగా అదనంగా బరువు అవసరమైనప్పుడు.

లాభాలు:

- బ్రహ్మాండమైన మరియు సమాన పరిమాణాలలోని కణాలు ఉత్పత్తి చేయడానికి యోగ్యమైనది.

- ఉత్పత్తి పరిమాణాన్ని నియంత్రించడానికి యాడ్జస్టబుల్ సెట్టింగ్లు.

ప్రమాణాలు:

- ప్రభావ యంత్రాంగం కారణంగా అధిక ధాదు అంచనాలు.

- చాలా కఠినమైన పదార్థాలకు ప్రత్యేకంగా రూపొందించబడని పక్షంలో అనుకూలంగా ఉండదు.

4. హ్యామర్ మిల్లులు

హ్యామ్మర్ మిల్స్ సిల్లిమనైట్ నిగ్రహానికి మరో ఎంపిక, ప్రత్యేకంగా చిన్న మొత్తాలను ప్రాసెస్ చేసేప్రాయంలో.

లాభాలు:

- సరళమైన డిజైన్ మరియు సులభమైన ఆపరేషన్.

- సూక్ష్మ మరియు సంహిత అనుబంధాలను ఉత్పత్తి చేయగలదు.

ప్రమాణాలు:

- హామర్లు మరియు తెరలపై అధిక ధరించే రేట్లు.

- యాదృచ్చిక కార్యకలాపాలకు అనుకూలమైనది కాదు.

క్రషర్ను ఎంపిక చేసేటప్పుడు పరిగణించాల్సిన అంశాలు

సిల్లిమనైట్ కోసం క్రషర్ను ఎంపిక చేసే సందర్భంగా, ఈ కింది అంశాలను పరిగణనలోకి తీసుకోండి:

- వస్తువు కఠినతా: క్రషర్ సిలిమినైట్ యొక్క కఠినతాను సమర్థవంతంగా నిర్వహించేలా చూసుకోండి.

- ఫీడ్ పరిమాణం: సిల్లిమనైట్ కూట్ల పరిమాణాన్ని తట్టుకోగల క Crusher ను ఎంచుకోండి.

- కాంక్షిత ఉత్పత్తి పరిమాణం: అవసరమైన ఉత్పత్తి పరిమాణాన్ని నిర్ణయించండి మరియు దాన్ని సాధించగల క్రషర్ను ఎంచుకోండి.

- సామర్థ్య అవసరాలు: ప్రాసెస్ చేయాల్సిన పదార్థం యొక్క పరిమాణం పరిగణనలోకి తీసుకోండి మరియు తగిన సామర్థ్యం కలిగిన క్రషర్ను ఎంచుకోండి.

- ఆపరేషన్ ఖర్చులు: తరచూ భాగాలు మరియు నిర్వహణ సహా దీర్ఘకాలిక ఖర్చులు అంచనా వేయండి.

తీర్మానం

సిల్లిమనైట్ కోసం సరైన క్రషర్ను ఎంపిక చేసుకోవడం అనేది పదార్థం యొక్క లక్షణాలను మరియు క్రషింగ్ ప్రక్రియ యొక్క ప్రత్యేక అవసరాలను అర్థం చేసుకోవడం లో ఉంది. జా క్రషర్స్ మరియు కోన్ క్రషర్స్ సాధారణంగా అధిక కఠినత మరియు కత్తిరిస్తుందనేది నిర్వహించగల సామర్థ్యానికి ప్రాధాన్యత ఇస్తారు, అయితే ఇంపాక్ట్ క్రషర్స్ మరియు హామర్ మిల్స్ సూటికరమైన క్రషింగ్ అవసరాలకు వివిధతను అందిస్తాయి. పదార్థం యొక్క కఠినత, ఫీడ్ పరిమాణం మరియు ఆపరేషన్ ఖర్చుల వంటి అంశాలను పరిగణనలోకి తీసుకుని, మీ అప్లికేషన్కు అత్యంత అనువైన క్రషర్ను మీరు ఎంపిక చేసుకోవచ్చు.