Jaki rodzaj kruszywa jest potrzebny do kruszenia silimanitu?

Czas:12 września 2025

Sillimanit to minerał alumino-silikatowy o wysokim stopniu twardości i odporności na wietrzenie chemiczne. Jest powszechnie stosowany w produkcji materiałów ogniotrwałych i ceramiki. Kruszenie sillimanitu wymaga określonych rodzajów kruszarek, które mogą poradzić sobie z jego twardością i ścieralnością. Artykuł ten bada rodzaje kruszarek odpowiednich do przetwarzania sillimanitu.

Właściwości sillimanitu

Przed wybraniem kruszarki, istotne jest zrozumienie właściwości sylimanitu:

- Twardość: Sillimanit ma twardość w skali Mohsa wynoszącą od około 6.5 do 7.

- Ścieralność: Ze względu na swoją twardość, sillimanit jest ścierny i może powodować znaczne zużycie sprzętu kruszącego.

- Skład chemiczny: Składa się głównie z tlenków aluminium i krzemu.

Rodzaje kruszarek odpowiednich do sillimanitu

Kilka rodzajów kruszarek może być używanych do kruszenia sillimanitu, z których każda ma swoje zalety i ograniczenia. Wybór kruszarki zależy od specyficznych wymagań procesu kruszenia.

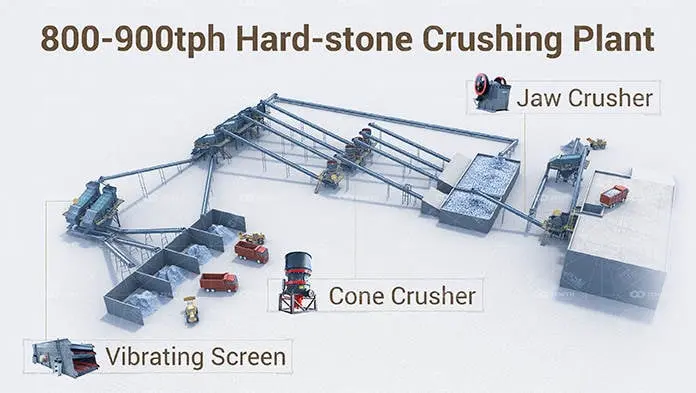

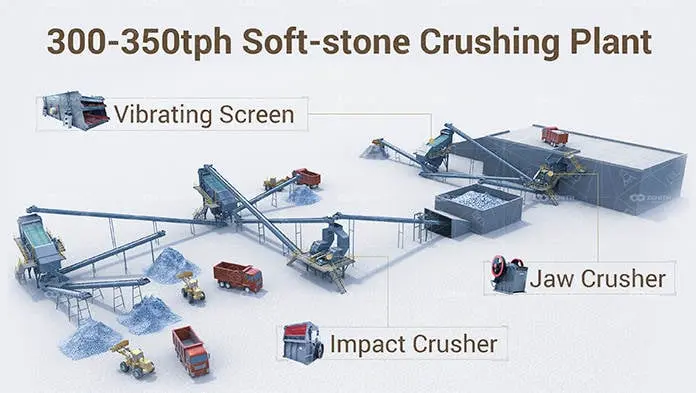

1. Kruszarki szczękowe

Kleje kruszące są powszechnie stosowane do wstępnego kruszenia twardych materiałów, takich jak syliamint. Są odpowiednie do:

- Materiały o wysokiej twardości: Zdolne do kruszenia materiałów o wysokiej wytrzymałości na ściskanie.

- Duże rozmiary wsadu: Idealne do przetwarzania dużych brył sillimanitu.

Zalety:

- Prosta struktura i łatwa konserwacja.

- Wysoki współczynnik łamania.

Ograniczenia:

- Może generować więcej grzywien niż pożądane.

- Zużycie płyt szczęk z powodu ścieralności.

2. Kruszarki stożkowe

Kruszarki stożkowe nadają się do kruszenia wtórnego i skutecznie radzą sobie z twardością oraz ścieralnością sillimanitu.

Zalety:

- Wysoka wydajność i jednorodny rozmiar produktu.

- Niższe koszty operacyjne dzięki zmniejszonemu zużyciu.

Ograniczenia:

- Wymaga precyzyjnej kontroli podawania, aby uniknąć przeciążenia.

- Wyższa początkowa inwestycja w porównaniu do kruszarek szczękowych.

3. Kruszydła uderzeniowe

Kruszarki udarowe mogą być używane do kruszenia sillimanitu, szczególnie kiedy wymagany jest drobniejszy produkt.

Zalety:

- Zdolny do wytwarzania drobnych i jednorodnych rozmiarów cząstek.

- Regulowane ustawienia do kontroli rozmiaru produktu.

Ograniczenia:

- Wyższe wskaźniki zużycia z powodu mechanizmu wpływu.

- Nieodpowiednie do bardzo twardych materiałów, chyba że zostało zaprojektowane specjalnie.

4. Młyny młotkowe

Młyny młotkowe to inna opcja do kruszenia sillimanitu, szczególnie podczas przetwarzania mniejszych ilości.

Zalety:

- Prosty design i łatwa obsługa.

- Może wytwarzać drobne i jednorodne rozmiary cząstek.

Ograniczenia:

- Wysokie wskaźniki zużycia młotków i sit.

- Nieodpowiedni do operacji na dużą skalę.

Czynniki do rozważenia przy wyborze kruszarki

Podczas wyboru kruszarki do sillimanitu, weź pod uwagę następujące czynniki:

- Twardość materiału: Upewnij się, że kruszarka może poradzić sobie z twardością sillimanitu.

- Wielkość załadunku: Wybierz kruszarkę, która może pomieścić rozmiar brył sillimanitu.

- Pożądany rozmiar produktu: Określ wymaganą wielkość produktu i wybierz kruszarkę, która może to osiągnąć.

- Wymagania dotyczące pojemności: Weź pod uwagę ilość materiału do przetworzenia i wybierz kruszarkę o odpowiedniej pojemności.

- Koszty operacyjne: Oceń długoterminowe koszty, w tym części eksploatacyjne i konserwację.

Wniosek

Wybór odpowiedniego kruszywa do sillimanitu wiąże się ze zrozumieniem właściwości materiału oraz specyficznych wymagań procesu kruszenia. Zwykle preferowane są kruszarki szczękowe i stożkowe ze względu na ich zdolność do radzenia sobie z dużą twardością i ścieralnością, podczas gdy kruszarki udarowe i młyny młotkowe oferują wszechstronność w zakresie drobniejszego kruszenia. Biorąc pod uwagę takie czynniki jak twardość materiału, wielkość wsadu i koszty operacyjne, można wybrać najodpowiedniejsze kruszywo do swojej aplikacji.