Ce tip de concasor este necesar pentru a zdrobi silimanit?

Timp:12 septembrie 2025

Sillimanitul este un mineral alumino-silicat cu un grad ridicat de duritate și rezistență la eroziunea chimică. Este utilizat frecvent în fabricarea materialelor refractare și a ceramicii. Măcinarea sillimanitului necesită tipuri specifice de măcelării care pot face față durității și abraziunii sale. Acest articol explorează tipurile de măcelării potrivite pentru prelucrarea sillimanitului.

Proprietățile Sillimanitei

Înainte de a selecta un crusher, este esențial să înțelegem proprietățile sillimanitului:

- Duritate: Sillimanitul are o duritate Mohs de aproximativ 6.5 până la 7.

- Abrasivitate: Datorită durității sale, sillimanitul este abraziv și poate provoca uzură semnificativă echipamentelor de măcinare.

- Compoziție chimică: Se compune în principal din oxizi de aluminiu și siliciu.

Tipuri de măcinătoare potrivite pentru sillimanit

Mai multe tipuri de concasoare pot fi utilizate pentru a zdrobi sillimanitul, fiecare având avantajele și limitările sale. Alegerea concasorului depinde de cerințele specifice ale procesului de zdrobire.

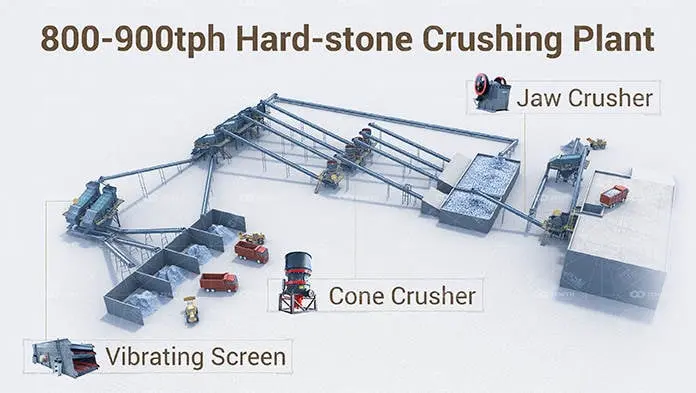

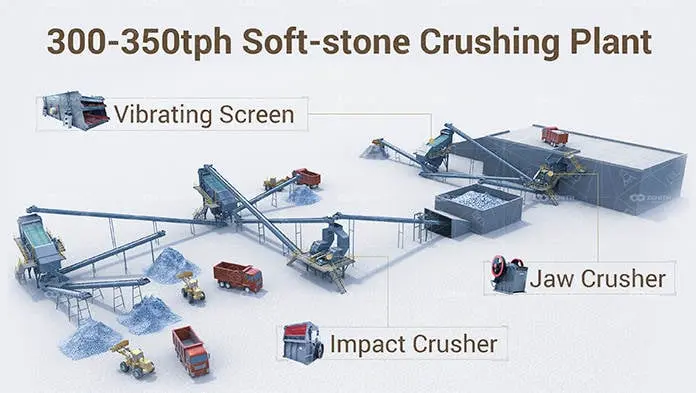

1. Concasoare cu falci

Morile cu ciocane sunt utilizate frecvent pentru zdrobirea primară a materialelor dure precum sillimanitul. Ele sunt potrivite pentru:

- Materiale de mare duritate: Capabile să zdrobească materiale cu o rezistență la compresiune ridicată.

- Dimensiuni mari ale hranei: Ideal pentru procesarea bucatilor mari de sillimanit.

Avantaje:

- Structură simplă și întreținere ușoară.

- Raport de zdrobire mare.

Limitări:

- Ar putea produce mai multe penalități decât se dorește.

- Uzura plăcilor de maxilar din cauza abrazivității.

2. Morile cu con

Crusherele cu con sunt potrivite pentru zdrobirea secundară și pot gestiona efectiv duritatea și abraziunea sillimanitei.

Avantaje:

- Eficiență ridicată și dimensiune uniformă a produsului.

- Costuri operaționale reduse datorită uzurii reduse.

Limitări:

- Necesită un control precis al alimentării pentru a evita suprasarcina.

- Investiție inițială mai mare comparativ cu molozitoarele cu bot.

3. Concasore cu impact

Crusherele de impact pot fi utilizate pentru zdrobirea sillimanitului, în special atunci când este necesar un produs mai fin.

Avantaje:

- Capabil să producă dimensiuni de particule fine și uniforme.

- Setări ajustabile pentru a controla dimensiunea produsului.

Limitări:

- Rate de uzură mai mari din cauza mecanismului de impact.

- Nu este potrivit pentru materiale foarte dure, decât dacă este proiectat în mod specific.

4. Morile cu ciocane

Morile cu ciocan sunt o altă opțiune pentru zdrobirea sillimanitului, în special atunci când se procesează cantități mai mici.

Avantaje:

- Design simplu și operare ușoară.

- Poate produce dimensiuni de particule fine și uniforme.

Limitări:

- Rate de uzură ridicate pe ciocane și ecrane.

- Nu este potrivit pentru operațiuni la scară largă.

Factori de luat în considerare atunci când alegeți un zdrobitor

Atunci când alegeți un zdrobitor pentru sillimanit, luați în considerare următorii factori:

- Duritatea materialului: Asigurați-vă că zdrobitorul poate gestiona duritatea sillimanitei.

- Dimensiunea alimentării: Alegeți un măcinător care poate acomoda dimensiunea bucatilor de silimanit.

- Dimensiunea dorită a produsului: Determinați dimensiunea necesară a produsului și selectați un concasor care poate realiza aceasta.

- Cerințe de capacitate: Luați în considerare volumul de material care trebuie procesat și selectați un zdrobitor cu capacitate adecvată.

- Costuri operaționale: Evaluați costurile pe termen lung, incluzând piesele de uzură și întreținerea.

Concluzie

Selectarea corectă a unei plăci de zdrobire pentru sillimanit implică înțelegerea proprietăților materialului și a cerințelor specifice ale procesului de zdrobire. Zdrobitoarele cu fălci și zdrobitoarele cu con sunt, de obicei, preferate pentru capacitatea lor de a face față durității și abrazivității ridicate, în timp ce zdrobitoarele cu impact și morile cu ciocane oferă versatilitate pentru nevoile de zdrobire mai fine. Prin luarea în considerare a factorilor precum duritatea materialului, dimensiunea de alimentare și costurile operaționale, poți alege cel mai potrivit zdrobitor pentru aplicația ta.