सिलिमिनाइट को पीसने के लिए किस प्रकार के क्रशर की जरूरत होती है?

समय:12 सितंबर 2025

सिलिमेनाइट एक एल्यूमिनो-सिलिकेट खनिज है जिसमें उच्च कठोरता और रासायनिक मौसम से प्रतिरोध की उच्च डگری होती है। इसका प्रयोग सामान्यतः रिफ्रैक्टरी सामग्री और सिरेमिक के निर्माण में किया जाता है। सिलिमेनाइट को तोड़ने के लिए विशिष्ट प्रकार के क्रशर की आवश्यकता होती है जो इसकी कठोरता और घर्षण को संभाल सकें। यह लेख सिलिमेनाइट की प्रोसेसिंग के लिए उपयुक्त क्रशरों के प्रकारों की खोज करता है।

सिलिमनाइट के गुण

क्रशर चुनने से पहले, सिलिमेनाइट के गुणों को समझना आवश्यक है:

- कठोरता: सिलिमेनाइट की मोह्स कठोरता लगभग 6.5 से 7 तक होती है।

- कठोरता: इसकी कठोरता के कारण, सिलीमनाइट घर्षक होता है और यह क्रशिंग उपकरणों पर महत्वपूर्ण घर्षण पैदा कर सकता है।

- रासायनिक संघटन: यह मुख्य रूप से एल्युमिनियम और सलिका ऑक्साइड का组成 होता है।

सिलिमिनाइट के लिए उपयुक्त क्रशर के प्रकार

सिलिमेनाइट को कु crush करने के लिए कई प्रकार के क्रशर का उपयोग किया जा सकता है, प्रत्येक के अपने फायदे और सीमाएँ हैं। क्रशर का चुनाव कु crush करने की प्रक्रिया की विशेष आवश्यकताओं पर निर्भर करता है।

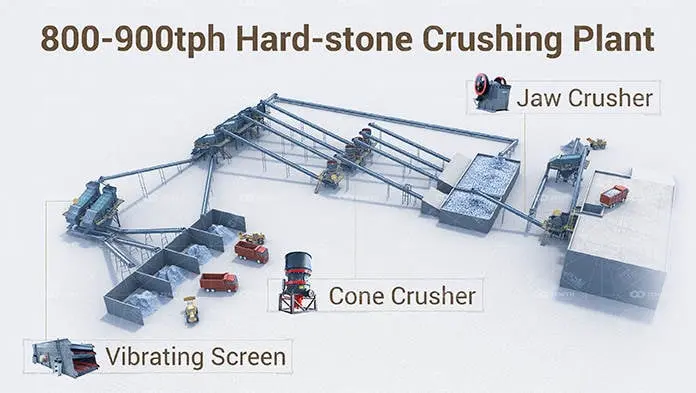

1. जॉ क्रशर

जॉ क्रशर आमतौर पर कठिन सामग्री जैसे कि सिलिमेनाइट के प्राथमिक क्रशिंग के लिए उपयोग किए जाते हैं। वे के लिए उपयुक्त हैं:

- उच्च कठोरता वाले सामग्री: उच्च संकुचन ताकत वाले सामग्रियों को कुचलने में सक्षम।

- बड़े फ़ीड आकार: पेनाइनाइट के बड़े टुकड़ों को प्रोसेस करने के लिए सर्वोत्तम।

लाभ:

- सरल संरचना और आसान रखरखाव।

- उच्च कुचलन अनुपात।

सीमाएँ:

- शायद इच्छित से अधिक दंड उत्पन्न कर सकता है।

- जव प्लेटों पर घर्षण के कारण पहनावा और आँसू।

2. Cone Crushers - कोन क्रशर्स

कोन क्रशर द्वितीयक क्रशिंग के लिए उपयुक्त होते हैं और ये सिलिमाइनाइट की कठोरता और घर्षण को प्रभावी ढंग से संभाल सकते हैं।

लाभ:

- उच्च दक्षता और एक समान उत्पाद आकार।

- कम घिसाव के कारण कम संचालन लागत।

सीमाएँ:

- ओवरलोडिंग से बचने के लिए सटीक फीड नियंत्रण की आवश्यकता होती है।

- जॉ क्रशरों की तुलना में उच्च प्रारंभिक निवेश।

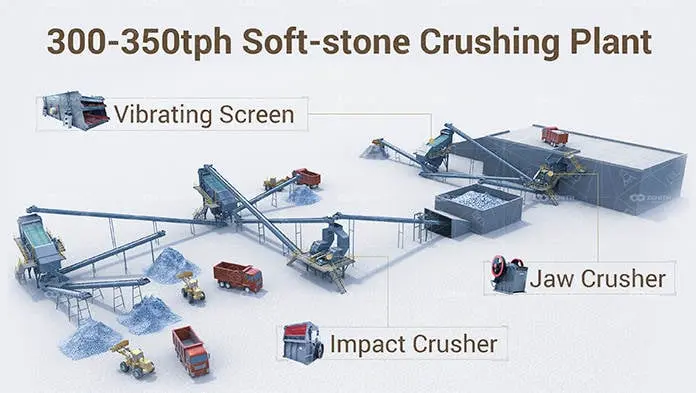

3. प्रभाव क्रेशर्स

इम्पैक्ट क्रशर्स का उपयोग सिलिमेनाइट को कुचलने के लिए किया जा सकता है, विशेष रूप से जब एक बारीक उत्पाद की आवश्यकता होती है।

लाभ:

- सूक्ष्म और समान कण आकार उत्पन्न करने में सक्षम।

- उत्पाद के आकार को नियंत्रित करने के लिए समायोज्य सेटिंग्स।

सीमाएँ:

- प्रभाव तंत्र के कारण उच्च पहनने की दरें।

- बहुत कठिन सामग्रियों के लिए उपयुक्त नहीं है, जब तक कि इसे विशेष रूप से डिजाइन न किया गया हो।

4. हथौड़ी मिलें

हैमर मिल्स सिलीमाइनाइट को कुचलने के लिए एक और विकल्प हैं, विशेष रूप से जब छोटी मात्रा को निरुपित किया जा रहा हो।

लाभ:

- सरल डिज़ाइन और आसान संचालन।

- सूक्ष्म और समान कण आकार उत्पन्न कर सकता है।

सीमाएँ:

- हैमर और स्क्रीन पर उच्च घिसाव दरें।

- बड़े पैमाने पर संचालन के लिए उपयुक्त नहीं।

क्रशर चुनते समय विचार करने वाले कारक

सिलिमेनाइट के लिए कु्रेशर का चयन करते समय निम्नलिखित कारकों पर विचार करें:

- सामग्री की कठोरता: सुनिश्चित करें कि क्रशर सिलिमेनाइट की कठोरता को संभाल सकता है।

- फीड आकार: एक क्रशर चुनें जो सिलीमानाइट लम्प्स के आकार को समायोजित कर सके।

- इच्छित उत्पाद आकार: आवश्यक उत्पाद आकार निर्धारित करें और एक ऐसा क्रशर चुनें जो इसे प्राप्त कर सके।

- क्षमता की आवश्यकताएँ: संसाधित किए जाने वाले सामग्री के मात्रा पर विचार करें और पर्याप्त क्षमता वाले क्रशर का चयन करें।

- संचालन लागत: दीर्घकालिक लागतों का मूल्यांकन करें, जिसमें पहनने वाले भाग और रखरखाव शामिल हैं।

निष्कर्ष

सिलिमनाइट के लिए सही क्रशर का चयन करने में सामग्री के गुणों और क्रशिंग प्रक्रिया की विशिष्ट आवश्यकताओं को समझना शामिल है। जॉ क्रशर और कोन क्रशर आमतौर पर उच्च कठोरता और घर्षण को संभालने की अपनी क्षमता के लिए पसंद किए जाते हैं, जबकि इम्पैक्ट क्रशर और हैमर मिल्स महीन क्रशिंग जरूरतों के लिए विविधता प्रदान करते हैं। सामग्री की कठोरता, फीड आकार और परिचालन लागत जैसे कारकों पर विचार करके, आप अपने आवेदन के लिए सबसे उपयुक्त क्रशर का चयन कर सकते हैं।