Welche Art von Brecher wird benötigt, um Sillimanit zu zerkleinern?

Zeit:12. September 2025

Sillimanit ist ein Aluminosilikatmineral mit einem hohen Grad an Härte und Widerstandsfähigkeit gegenüber chemischer Verwitterung. Es wird häufig zur Herstellung von feuerfesten Materialien und Keramiken verwendet. Das Zerkleinern von Sillimanit erfordert spezifische Arten von Brechern, die mit seiner Härte und Abrasivität umgehen können. Dieser Artikel untersucht die Arten von Brechern, die für die Verarbeitung von Sillimanit geeignet sind.

Eigenschaften von Sillimanit

Bevor man einen Brecher auswählt, ist es entscheidend, die Eigenschaften von Sillimanit zu verstehen:

- Härte: Sillimanit hat eine Mohshärte von ungefähr 6,5 bis 7.

- Abrasion: Aufgrund seiner Härte ist Sillimanit abrasiv und kann erheblichen Verschleiß an Zerkleinerungsmaschinen verursachen.

- Chemische Zusammensetzung: Es besteht hauptsächlich aus Aluminium- und Siliziumoxiden.

Arten von Brechern, die für Sillimanit geeignet sind.

Es können mehrere Arten von Brechern verwendet werden, um Sillimanit zu zerkleinern, jede mit ihren Vorteilen und Einschränkungen. Die Wahl des Brechers hängt von den spezifischen Anforderungen des Zerkleinerungsprozesses ab.

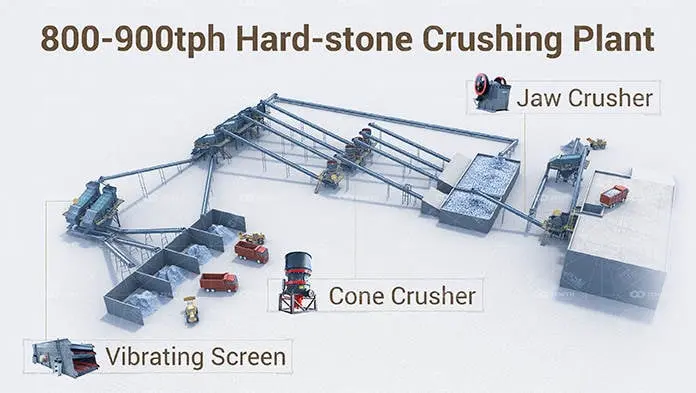

1. Backenbrecher

Backenbrecher werden häufig für die primäre Zerkleinerung von harten Materialien wie Sillimanit verwendet. Sie sind geeignet für:

- Hochhärte Materialien: In der Lage, Materialien mit hoher Druckfestigkeit zu zerkleinern.

- Große Futtergrößen: Ideal für die Verarbeitung großer Klumpen von Sillimanit.

Vorteile:

- Einfache Struktur und leichte Wartung.

- Hohe Zerkleinerungsrate.

Einschränkungen:

- Kann mehr Geldstrafen erzeugen als gewünscht.

- Verschleiß an Backenplatten aufgrund von Abrasivität.

2. Kegelbrecher

Kegelbrecher sind für das sekundäre Brechen geeignet und können die Härte und Abrasivität von Sillimanit effektiv bewältigen.

Vorteile:

- Hohe Effizienz und einheitliche Produktgröße.

- Geringere Betriebskosten aufgrund von vermindertem Verschleiß.

Einschränkungen:

- Erfordert eine präzise Zuführkontrolle, um Überlastung zu vermeiden.

- Höhere Anfangsinvestition im Vergleich zu Backenbrechern.

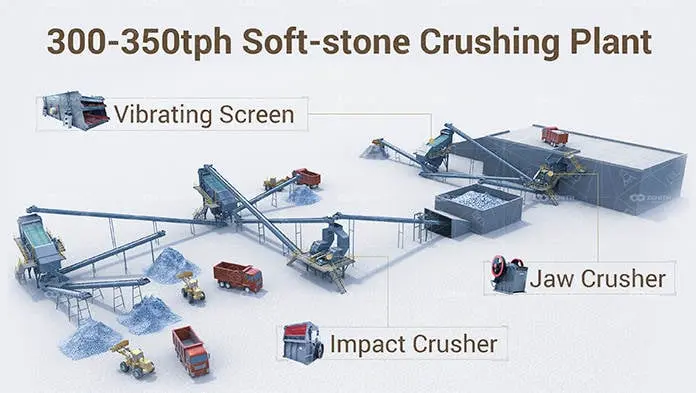

3. Brecher mit Schlagwirkung

Brechmaschinen können zum Zerkleinern von Sillimanit verwendet werden, insbesondere wenn ein feineres Produkt benötigt wird.

Vorteile:

- In der Lage, feine und gleichmäßige Partikelgrößen zu erzeugen.

- Einstellbare Optionen zur Steuerung der Produktgröße.

Einschränkungen:

- Höhere Abnutzungsraten aufgrund des Schlagmechanismus.

- Nicht geeignet für sehr harte Materialien, es sei denn, sie sind speziell dafür ausgelegt.

4. Hammermühlen

Hammermühlen sind eine weitere Option zum Zerkleinern von Sillimanit, insbesondere bei der Verarbeitung kleinerer Mengen.

Vorteile:

- Einfaches Design und einfache Bedienung.

- Kann feine und einheitliche Partikelgrößen produzieren.

Einschränkungen:

- Hohe Abnutzungsraten bei Hämmern und Sieben.

- Nicht geeignet für großangelegte Einsätze.

Faktoren, die bei der Auswahl eines Crushers zu berücksichtigen sind

Bei der Auswahl eines Brechers für Sillimanit sollten Sie die folgenden Faktoren berücksichtigen:

- Materialhärte: Stellen Sie sicher, dass der Brecher mit der Härte von Sillimanit umgehen kann.

- Futtergröße: Wählen Sie einen Brecher, der die Größe der Sillimanitbrocken aufnehmen kann.

- Gewünschte Produktgröße: Bestimmen Sie die erforderliche Produktgröße und wählen Sie einen Brecher aus, der dies erreichen kann.

- Kapazitätsanforderungen: Berücksichtigen Sie das Volumen des zu verarbeitenden Materials und wählen Sie einen Brecher mit angemessener Kapazität.

- Betriebskosten: Bewerten Sie die langfristigen Kosten, einschließlich Verschleißteile und Wartung.

Schlussfolgerung

Die Auswahl des richtigen Brechers für Sillimanit erfordert das Verständnis der Materialeigenschaften und der spezifischen Anforderungen des Zerkleinerungsprozesses. Backenbrecher und Kegelbrecher werden typischerweise wegen ihrer Fähigkeit bevorzugt, mit hoher Härte und Abrasivität umzugehen, während Prallbrecher und Hammermühlen Vielseitigkeit für feinere Zerkleinerungsbedürfnisse bieten. Durch die Berücksichtigung von Faktoren wie Materialhärte, Einspeisedurchmesser und Betriebskosten können Sie den am besten geeigneten Brecher für Ihre Anwendung auswählen.