Was beeinflusst die Mahlfeinheit einer Kugelmühle?

Zeit:18. September 2025

Kugelmühlen werden häufig in der Bergbau- und Zementindustrie eingesetzt, um Materialien zu feinen Pulvern zu mahlen. Die Mahlfeinheit einer Kugelmühle ist entscheidend, da sie die Effizienz der nachfolgenden Prozesse direkt beeinflusst. Das Verständnis der Faktoren, die die Mahlfeinheit beeinflussen, kann helfen, den Mahlprozess für eine bessere Leistung und Energieeffizienz zu optimieren.

Faktoren, die die Mahlfeinheit beeinflussen

Mehrere Faktoren können die Mahlfeinheit einer Kugelmühle beeinflussen. Diese Faktoren können grob in zwei Gruppen unterteilt werden: betriebliche Parameter und Materialeigenschaften.

Betriebliche Parameter

- Mahlgeschwindigkeit

– Die Geschwindigkeit, mit der die Kugelmühle betrieben wird, beeinflusst den Mahlenprozess erheblich.

– Die kritische Geschwindigkeit ist die Geschwindigkeit, bei der die Zentrifugalkraft gleich der Schwerkraft auf der Innenseite der Mühle ist. Der Betrieb bei oder nahe dieser Geschwindigkeit kann die Mahleffizienz erhöhen.

– Die optimale Geschwindigkeit liegt typischerweise zwischen 65 % und 75 % der kritischen Geschwindigkeit.

- Ballgröße und -verteilung

– Die Größe und Verteilung der Mahlmittel (Kugeln) beeinträchtigen die Mahleffizienz und Feinheit.

– Größere Kugeln sind effektiver beim Zerkleinern größerer Partikel, während kleinere Kugeln effizienter beim Feinmahlen sind.

– Eine ausgewogene Mischung aus verschiedenen Ballgrößen kann den Mahlenprozess optimieren.

- Mühlenbeladung

– Das Volumen des Materials und des Mahlwerks innerhalb der Mühle beeinflusst die Mahl-effizienz.

– Eine Überlastung der Mühle kann zu einer verringerten Mahlleistung und erhöhtem Verschleiß der Mühlenkomponenten führen.

– Unterlastung kann zu ineffizientem Mahlen und erhöhtem Energieverbrauch führen.

- Mahlzeit

– Die Dauer, in der das Material dem Mahlen ausgesetzt ist, beeinflusst die Feinheit.

– Längere Mahlzeiten führen in der Regel zu feineren Partikeln, aber übermäßiges Mahlen kann zu Übermahlen führen, was mehr Energie verbraucht und die Effizienz der Mühle verringert.

- Mühlenentwurf und -konfiguration

– Das Design der Mühle, einschließlich der Linerausführung und der Art der Entladung (Überlauf oder Gitter), kann den Mahlungsprozess beeinflussen.

– Richtig gestaltete Innenverkleidungen können die Hebe- und Kaskadenwirkung der Kugeln verbessern und somit die Mahleffizienz erhöhen.

Materialeigenschaften

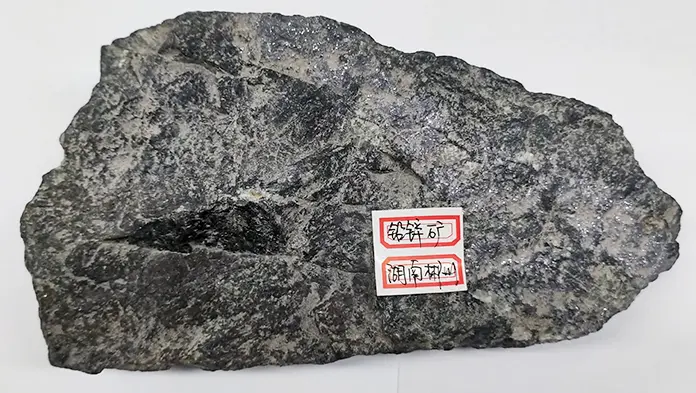

- Materialhärte

– Härtere Materialien erfordern mehr Energie zum Mahlen und können zu gröberen Partikeln führen.

– Die Mohs-Skala der Härte kann verwendet werden, um die Schleifschwierigkeit verschiedener Materialien zu bestimmen.

- Materialfeuchtigkeitsgehalt

– Ein hoher Feuchtigkeitsgehalt kann zur Agglomeration von Partikeln führen, die Mahl-effizienz verringern und gröbere Ausgänge zur Folge haben.

– Das Trocknen des Materials vor dem Mahlen kann helfen, feinere Partikel zu erreichen.

- Futtermittelgröße

– Die Größe des Materials, das in die Mühle eingeführt wird, beeinflusst die Mahleffizienz.

– Kleinere Futtergrößen führen in der Regel zu einer feineren Mahlen, da das Material leichter zerkleinert werden kann.

- Materialzusammensetzung

– Die chemische Zusammensetzung des Materials kann seine Mahlen beeinträchtigen.

– Materialien mit einheitlicher Zusammensetzung lassen sich typischerweise leichter zu einer feinen Konsistenz mahlen.

Optimierung der Mahlfeinheit

Um eine optimale Mahlfeinheit zu erreichen, berücksichtigen Sie die folgenden Strategien:

- Mühlen Geschwindigkeit anpassen: Experimentieren Sie mit verschiedenen Geschwindigkeiten, um die optimale Einstellung für Ihr spezifisches Material und die gewünschte Feinheit zu finden.

- Optimieren Sie die Ballgröße und -verteilung: Verwenden Sie eine Mischung aus Ballgrößen, um ein effizientes Mahlen über verschiedene Partikelgrößen hinweg zu gewährleisten.

- Mühlenbeladung steuern: Ein optimales Ladegewicht von Material und Mahlwerkzeugen aufrechterhalten, um die Effizienz zu maximieren.

- Überwachen Sie die Mahldauer: Balanceieren Sie die Mahldauer, um Übermahlen zu verhindern und die gewünschte Feinheit zu erreichen.

- Materialeigenschaften bewerten: Betriebsparameter basierend auf der Härte, dem Feuchtigkeitsgehalt und der Korngröße des Materials anpassen.

Durch das Verstehen und Kontrollieren dieser Faktoren können Betreiber die Leistung von Kugelmühlen verbessern, die gewünschte Mahlfeinheit erreichen und gleichzeitig den Energieverbrauch optimieren und die Betriebskosten senken.