Τι επηρεάζει την αλεστική λεπτότητα ενός μύλου σφαιρών

Χρόνος:18 Σεπτεμβρίου 2025

Οι μύλοι σφαίρας χρησιμοποιούνται ευρέως στις βιομηχανίες εξόρυξης και τσιμέντου για την άλεση υλικών σε λεπτή σκόνη. Η λεπτότητα άλεσης ενός μύλου σφαίρας είναι κρίσιμη καθώς επηρεάζει άμεσα την αποδοτικότητα των επόμενων διαδικασιών. Η κατανόηση των παραγόντων που επηρεάζουν τη λεπτότητα άλεσης μπορεί να βοηθήσει στη βελτιστοποίηση της διαδικασίας άλεσης για καλύτερη απόδοση και ενεργειακή αποδοτικότητα.

Παράγοντες που Επηρεάζουν τη Λεπτότητα Τρίμματος

Διάφοροι παράγοντες μπορούν να επηρεάσουν την κοκκομετρία λείανσης ενός μύλου σφαιριδίων. Αυτοί οι παράγοντες μπορούν να κατηγοριοποιηθούν ευρέως σε δύο ομάδες: λειτουργικές παραμέτρους και χαρακτηριστικά υλικών.

Λειτουργικοί Παράγοντες

- Ταχύτητα Μύλου

– Η ταχύτητα με την οποία λειτουργεί ο μύλος σφαιρών επηρεάζει σημαντικά τη διαδικασία άλεσης.

– Η κρίσιμη ταχύτητα είναι η ταχύτητα στην οποία η φυγόκεντρος δύναμη ισούται με τη βαρύτητα στην εσωτερική επιφάνεια του μύλου. Η λειτουργία σε ή κοντά σε αυτήν την ταχύτητα μπορεί να βελτιώσει την αποδοτικότητα άλεσης.

– Η βέλτιστη ταχύτητα είναι συνήθως μεταξύ 65% και 75% της κρίσιμης ταχύτητας.

- Μέγεθος και Κατανομή Μπαλιών

– Το μέγεθος και η κατανομή των μέσων άλεσης (μπάλες) επηρεάζουν την αποδοτικότητα άλεσης και την κοκκομετρική λεπτότητα.

– Οι μεγαλύτερες μπάλες είναι πιο αποτελεσματικές για την θραύση μεγαλύτερων σωματιδίων, ενώ οι μικρότερες μπάλες είναι πιο αποδοτικές για την λεπτή άλεση.

– Ένα ισορροπημένο μείγμα από διαφορετικά μεγέθη μπάλας μπορεί να βελτιστοποιήσει τη διαδικασία άλεσης.

- Φορτώσεις Μύλου

– Ο όγκος του υλικού και των μέσων άλεσης μέσα στον μύλο επηρεάζει την αποδοτικότητα άλεσης.

– Η υπερφόρτωση του μύλου μπορεί να οδηγήσει σε μειωμένη αποδοτικότητα άλεσης και αυξημένη φθορά των εξαρτημάτων του μύλου.

– Η υποφόρτωση μπορεί να οδηγήσει σε αναποτελεσματική άλεση και αυξημένη κατανάλωση ενέργειας.

- Χρόνος άλεσης

– Η διάρκεια κατά την οποία το υλικό υποβάλλεται σε άλεση επηρεάζει τη λεπτότητα.

– Οι μεγαλύτεροι χρόνοι άλεσης γενικά οδηγούν σε πιο λεπτές σκόνες, αλλά η υπερβολική άλεση μπορεί να οδηγήσει σε υπερβολική άλεση, καταναλώνοντας περισσότερη ενέργεια και μειώνοντας την αποδοτικότητα του μύλου.

- Σχεδίαση και Διαμόρφωση Μύλου

– Ο σχεδιασμός του μύλου, συμπεριλαμβανομένης της διάταξης του επενδύτη και του τύπου εκροής (υπερχείλιση ή σχάρα), μπορεί να επηρεάσει τη διαδικασία άλεσης.

– Οι κατάλληλα σχεδιασμένες επενδύσεις μπορούν να ενισχύσουν την ανυψωτική και καταρρακτώδη δράση των σφαιρών, βελτιώνοντας την αποδοτικότητα άλεσης.

Υλικές Χαρακτηριστικές

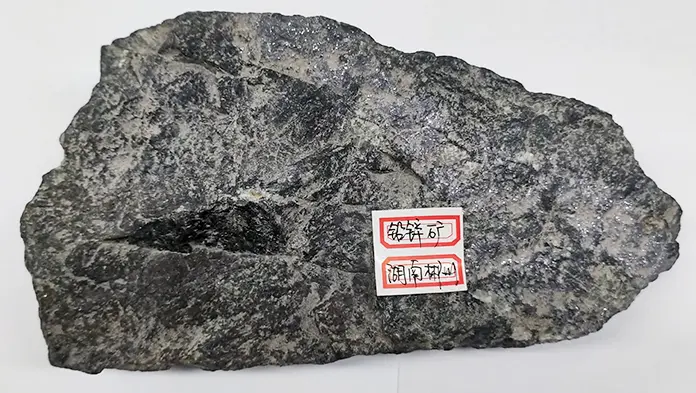

- Υλικό Σκληρότητα

– Τα πιο σκληρά υλικά απαιτούν περισσότερη ενέργεια για την άλεση και μπορεί να οδηγήσουν σε πιο χοντροκομμένα σωματίδια.

– Η κλίμακα σκληρότητας Mohs μπορεί να χρησιμοποιηθεί για να καθορίσει τη δυσκολία λείανσης διαφορετικών υλικών.

- Περιεχόμενο Υγρασίας Υλικού

– Υψηλή περιεκτικότητα σε υγρασία μπορεί να οδηγήσει σε συσσωμάτωση των σωματιδίων, μειώνοντας την αποδοτικότητα της άλεσης και οδηγώντας σε πιο χονδροειδή προϊόντα.

– Η ξήρανση του υλικού πριν από την άλεση μπορεί να βοηθήσει στην επίτευξη πιο λεπτών σωματιδίων.

- Μέγεθος Τροφής

– Το μέγεθος του υλικού που τροφοδοτείται στο μύλο επηρεάζει την αποδοτικότητα της άλεσης.

– Μικρότερα μεγέθη τροφοδοσίας συνήθως οδηγούν σε λεπτότερη άλεση, καθώς το υλικό είναι πιο εύκολο να σπάσει.

- Υλική Σύνθεση

– Η χημική σύνθεση του υλικού μπορεί να επηρεάσει την αλέθευσή του.

– Τα υλικά με ομοιογενή σύνθεση είναι συνήθως πιο εύκολα να αλεστούν σε λεπτή υφή.

Βελτιστοποίηση της Λεπτότητας Γ Grinding

Για να επιτύχετε την αναoptimal λείανση, εξετάστε τις παρακάτω στρατηγικές:

- Ρυθμίστε την Ταχύτητα Μύλου: Πειραματιστείτε με διαφορετικές ταχύτητες για να βρείτε την βέλτιστη ρύθμιση για το συγκεκριμένο υλικό σας και την επιθυμητή λεπτότητα.

- Βελτιστοποίηση Μεγέθους και Κατανομής Μπάλας: Χρησιμοποιήστε ένα μείγμα μεγεθών μπάλας για να εξασφαλίσετε αποτελεσματική άλεση σε διάφορα μεγέθη σωματιδίων.

- Έλεγχος Φορτίου Μύλου: Διατηρήστε ένα βέλτιστο φορτίο υλικού και μέσων άλεσης για να μεγιστοποιήσετε την αποδοτικότητα.

- Παρακολούθηση Χρόνου Άλεσης: Ισορροπήστε το χρόνο άλεσης για να αποτρέψετε την υπεράλεση ενώ επιτυγχάνετε την επιθυμητή λεπτότητα.

- Αξιολογήστε τα Χαρακτηριστικά Υλικού: Ρυθμίστε τις επιχειρησιακές παραμέτρους με βάση τη σκληρότητα, την περιεκτικότητα σε υγρασία και το μέγεθος τροφοδοσίας του υλικού.

Κατανοώντας και ελέγχοντας αυτούς τους παράγοντες, οι χειριστές μπορούν να βελτιώσουν την απόδοση των μηχανών θρυμματισμού (ball mills), επιτυγχάνοντας την επιθυμητή λεπτότητα άλεσης, ενώ βελτιστοποιούν την κατανάλωση ενέργειας και μειώνουν το λειτουργικό κόστος.