Wat beïnvloedt de maalfijnheid van een ball mill?

Tijd:18 september 2025

Ball mills worden veel gebruikt in de mijnbouw- en cementindustrieën om materialen tot fijne poeders te malen. De maalfijnheid van een balmil is cruciaal omdat deze direct invloed heeft op de efficiëntie van de daaropvolgende processen. Het begrijpen van de factoren die de maalfijnheid beïnvloeden kan helpen bij het optimaliseren van het maalproces voor betere prestaties en energie-efficiëntie.

Factoren die de maalfijnheid beïnvloeden

Verschillende factoren kunnen de maalfijnheid van een ball mill beïnvloeden. Deze factoren kunnen grofweg in twee groepen worden ingedeeld: operationele parameters en materiaaleigenschappen.

Operationele Parameters

- Molen snelheid

– De snelheid waarmee de ballenmolen opereert, heeft een significante invloed op het maalproces.

– Kritieke snelheid is de snelheid waarbij de centrifugale kracht gelijk is aan de zwaartekracht op het binnenoppervlak van de molen. Werken met of nabij deze snelheid kan de maalefficiëntie verbeteren.

– De optimale snelheid ligt doorgaans tussen de 65% en 75% van de kritieke snelheid.

- Balsgrootte en distributie

– De grootte en verdeling van het maalmedia (ballen) beïnvloeden de maalefficiëntie en fijnheid.

– Grotere ballen zijn effectiever voor het breken van grotere deeltjes, terwijl kleinere ballen efficiënter zijn voor fijnmalen.

– Een gebalanceerde mix van verschillende balgroottes kan het maalproces optimaliseren.

- Molenbelasting

– Het volume van het materiaal en de maalmiddelen in de molen beïnvloedt de maalefficiëntie.

– Het overbelasten van de molen kan leiden tot verminderde maalefficiëntie en verhoogde slijtage van de molenonderdelen.

– Onderbelasting kan leiden tot een inefficiënt maalproces en een verhoogd energieverbruik.

- Maal Tijd

- De duur waarvoor het materiaal aan het malen wordt onderworpen, beïnvloedt de fijnheid.

– Langere maaltijden leiden over het algemeen tot fijnere deeltjes, maar overmatig malen kan leiden tot overmalen, wat meer energie verbruikt en de efficiëntie van de molen vermindert.

- Molenontwerp en Configuratie

– Het ontwerp van de molen, inclusief de bekledingsconfiguratie en het type afvoer (overloop of rooster), kan invloed hebben op het maalproces.

– Goed ontworpen voeringen kunnen de opheffings- en cascaderingsactie van de ballen verbeteren, waardoor de maal efficiëntie toeneemt.

Materiaal eigenschappen

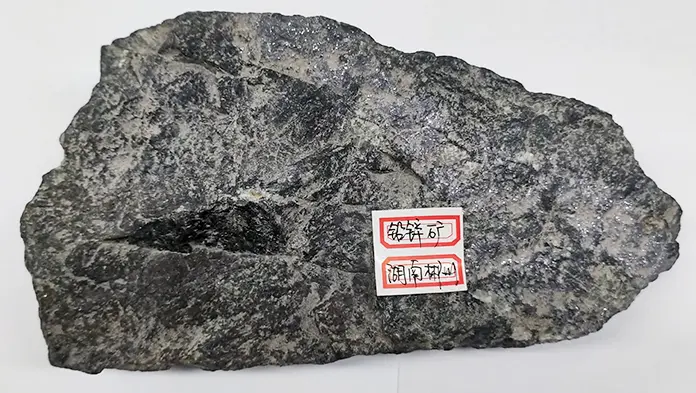

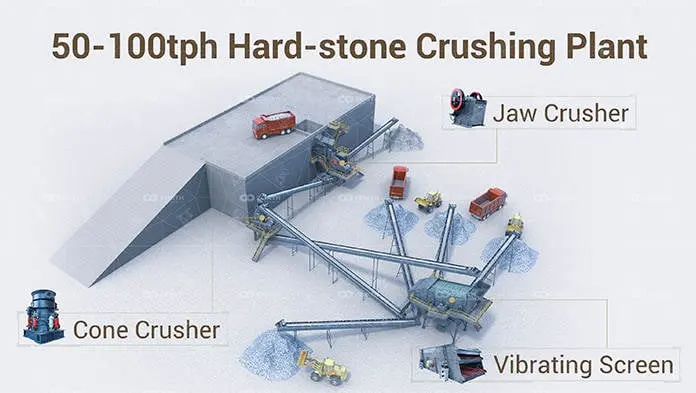

- Materiaal Hardheid

– Hardere materialen vereisen meer energie om te malen en kunnen resulteren in grovere deeltjes.

– De Mohs-hardheidsschaal kan worden gebruikt om de slijpmoeilijkheid van verschillende materialen te bepalen.

- Materiaal Vochtgehalte

– Een hoge vochtigheidsgraad kan leiden tot agglomeratie van deeltjes, wat de maalefficiëntie vermindert en resulteert in grovere producten.

– Het drogen van het materiaal voordat het gemalen wordt, kan helpen om fijnere deeltjes te verkrijgen.

- Voerformaat

– De grootte van het materiaal dat in de molen wordt gevoerd, beïnvloedt de maal efficiëntie.

– Kleinere voederformaten leiden over het algemeen tot fijner malen, omdat het materiaal gemakkelijker te verbrijzelen is.

- Materiële Samenstelling

– De chemische samenstelling van het materiaal kan de maalkbaarheid beïnvloeden.

– Materialen met een uniforme samenstelling zijn doorgaans gemakkelijker tot een fijne consistentie te malen.

Het optimaliseren van de maalfijnheid

Om een optimale maalfijnheid te bereiken, overweeg dan de volgende strategieën:

- Pas de maalmolen snelheid aan: Experimenteer met verschillende snelheden om de optimale instelling voor uw specifieke materiaal en gewenste fijnheid te vinden.

- Optimaliseer balgrootte en -distributie: Gebruik een mix van balgroottes om een efficiënte maling over verschillende deeltjesgroottes te waarborgen.

- Controleer de molenbelasting: Houd een optimale belasting van materiaal en slijpmiddelen aan om de efficiëntie te maximaliseren.

- Controleer de maaltijdtijd: Balans de maaltijdtijd om overmalen te voorkomen en de gewenste fijnheid te bereiken.

- Evalueer materiaaleigenschappen: Pas de operationele parameters aan op basis van de hardheid, het vochtgehalte en de voedermaat van het materiaal.

Door deze factoren te begrijpen en te beheersen, kunnen operators de prestaties van kogelmolens verbeteren, de gewenste maalgrit behalen terwijl ze het energieverbruik optimaliseren en de operationele kosten verlagen.