ਗੇਂਦ ਮਿਡਰ ਦੀ ਪਿਟਾਈ ਦੀ ਸੁਸਤਰਤਾ ਨੂੰ ਕੀ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ

ਵਕਤ:18 ਸਿਤੰਬਰ 2025

ਗੇਂਦੀ ਮਿਲਾਂ ਨੂੰ ਖਣਨ ਅਤੇ ਸੀਮੈਂਟ ਉਦਯੋਗਾਂ ਵਿੱਚ ਸਮੱਗਰੀ ਨੂੰ ਬੂੰਦੀਆਂ ਵਿੱਚ ਪਿਸਣ ਲਈ ਵਿਸ਼ੇਸ਼ਤਾਪੂਰਕ ਇਸਤੇਮਾਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਗੇਂਦੀ ਮਿਲ ਦੀ ਪਿਸਾਈ ਦੀ ਖਰੀਪੀ ਅਤਿਅਹੁਤ ਮਹੱਤਵਪੂਰਕ ਹੈ ਕਿਉਂਕਿ ਇਹ ਸਿੱਧਾ ਅਗਲੇ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ 'ਤੇ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀ ਹੈ। ਪਿਸਾਈ ਦੀ ਖਰੀਪੀ 'ਤੇ ਪ੍ਰਭਾਵ ਪਾਉਣ ਵਾਲੇ ਫੈਕਟਰਾਂ ਨੂੰ ਸਮਝਣਾ ਪਾਚਾਂ ਦੇ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਬਹਿਤਰ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਊਰਜਾ ਕਾਰਗੁਜ਼ਾਰੀ ਲਈ ਸੁਧਾਰਣ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰ ਸਕਦਾ ਹੈ।

ਗ੍ਰਾਇੰਡਿੰਗ ਫਾਈਨੇਸ 'ਤੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਕਾਰਕ

ਕਈ ਕਾਰਕ ਗੇਂਦ ਨਾਲ ਚੱਕੀ ਦੀ ਪਿਸਾਈ ਦੀ ਸੁਚਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੇ ਹਨ। ਇਹ ਕਾਰਕ ਵਿਸ਼ਾਲ ਤੌਰ 'ਤੇ ਦੋ ਸਮੂਹਾਂ ਵਿੱਚ ਵੰਡੇ ਜਾ ਸਕਦੇ ਹਨ: ਕਾਰਗੁਜ਼ਾਰੀ ਪੈਰਾਮੀਟਰ ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ।

ਨਿਆਤਮਿਕ ਪੈਰਾਮੀਟਰ

- ਮਿਲ ਦੀ ਗਤੀ

– ਜਿਸ ਗਤੀ ਨਾਲ ਬਾਲ ਮਿਲ ਚੱਲਦੀ ਹੈ, ਉਹ ਘਸਾਈ ਪ੍ਰਕਿਰਿਆ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀ ਹੈ।

– ਨਿਗਰਾਨੀ ਗਤੀ ਉਹ ਗਤੀ ਹੈ ਜਿਸ 'ਤੇ ਕੇਂਦ੍ਰਿਕ ਬਲ ਐੱਸਾਗਣ ਬਲ ਦੇ ਬਰਾਬਰ ਹੁੰਦਾ ਹੈ ਜੋ ਪਿਸਣ ਵਾਲੀ ਮਿੱਲ ਦੀ ਅੰਦਰਲੀ ਸਤਹ 'ਤੇ ਹੁੰਦਾ ਹੈ। ਇਸ ਗਤੀ 'ਤੇ ਜਾਂ ਇਸ ਦੇ ਨੇੜੇ ਕੰਮ ਕਰਨਾ ਪਿਸਾਣ ਦੀ ਕੁਸ਼ਲਤਾ ਨੂੰ ਵਧਾ ਸਕਦਾ ਹੈ।

– ਵਧੀਆ ਗਤੀ ਆਮ ਤੌਰ 'ਤੇ ਆਲੋਚਨਾ ਗਤੀ ਦੇ 65% ਤੋਂ 75% ਦੇ ਦਰਮਿਆਨ ਹੁੰਦੀ ਹੈ।

- ਬੱਲ ਦਾ ਆਕਾਰ ਅਤੇ ਵੰਡ

– ਪਿਸਣ ਦੇ ਮੀਡੀਆ (ਗੇਂਦਾਂ) ਦਾ ਆਕਾਰ ਅਤੇ ਵੰਡ ਪਿਸਾਈ ਦੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਅਤੇ ਫ਼ਾਈਨਸ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ।

– ਵੱਡੀਆਂ ਗੇਂਦਾਂ ਵੱਡੇ ਕਣਾਂ ਨੂੰ ਟੁੱਟਣ ਵਿੱਚ ਜ਼ਿਆਦਾ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੁੰਦੀ ਹਨ, ਜਦਕਿ ਛੋਟੀਆਂ ਗੇਂਦਾਂ ਬਰਕੀ ਗਰਾਈਂਡਿੰਗ ਲਈ ਜ਼ਿਆਦਾ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੁੰਦੀਆਂ ਹਨ।

– ਵੱਖ-वੱਖ ਗੇਂਦਾਂ ਦੇ ਆਕਾਰਾਂ ਦਾ ਸੰਤੁਲਿਤ ਮਿਸ਼ਰਣ ਪੀਸਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸੁਧਾਰ ਸਕਦਾ ਹੈ।

- ਪੈਸੇ ਦੀ ਭਰੀ ਭਰਾਈ

– ਚੱਕੀ ਵਿੱਚ ਸਮੱਗਰੀ ਅਤੇ ਪਿਯੋਜਨ ਮਾਧਾਮ ਦੀ ਮਾਤਰਾ ਪੀਸਣ ਦੀ ਸਮਰੱਥਾ 'ਤੇ ਅਸਰ ਪਾਂਦੀ ਹੈ।

– ਚੱਕੀ ਨੂੰ ਜ਼ਿਆਦਾ ਭਰਨਾ ਪੀਸਣ ਦੀ ਕੁਸ਼ਲਤਾ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ ਅਤੇ ਚੱਕੀ ਦੇ ਘਟਕਾਂ 'ਤੇ ਵਾਧੂ ਆਭਰ ਹੋ ਸਕਦਾ ਹੈ।

– ਘੱਟ ਲੋਡ ਨਾਲ ਅਸਰਦਾਰ ਪੀਸਣ ਵਿੱਚ ਸਹੀ ਨਤੀਜੇ ਨਹੀਂ ਮਿਲਦੇ ਅਤੇ ਊਰਜਾ ਖਪਤ ਵਧਦੀ ਹੈ।

- ਗਰਾਈਂਡਿੰਗ ਸਮਾਂ

– ਜਿਸ ਸਮੇਂ ਲਈ ਸਮੱਗਰੀ ਪੀਸਣ ਦੇ ਲਈ ਹਾਜ਼ਰ ਹੁੰਦੀ ਹੈ, ਉਹ ਬਰੀਕੀ 'ਤੇ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ।

– ਲੰਬੇ ਪਿਸਣ ਦੇ ਸਮੇਂ ਆਮ ਤੌਰ 'ਤੇ ਬਹੁਤ ਬੁਰੇ ਕਣਾਂ ਦਾ ਨਤੀਜਾ ਦਿੰਦੇ ਹਨ, ਪਰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਪਿਸਾਈ ਨਾਲ ਓਵਰ-ਪਿਸਾਈ ਹੋ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਅਧਿਕ ऊर्जा ਖਪਤ ਹੁੰਦੀ ਹੈ ਅਤੇ ਮਿਲ ਦੀ ਕਮੀਆਈ ਵਿੱਚ ਕਮੀ ਆਉਂਦੀ ਹੈ।

- ਮਿੱਲ ਡਿਜ਼ਾਈਨ ਅਤੇ ਕੰਫਿਗਰੇਸ਼ਨ

– ਏਕਰਾਈ ਦੇ ਡਿਜ਼ਾਈਨ, ਜਿਸ ਵਿੱਚ ਗਰਾਈਂਡਰ ਦੀ ਸਰੇਰੀ ਰੂਪਸੰਰਚਨਾ ਅਤੇ ਛੱਡਣ ਦੇ ਕਿਸਮ (ਓਵਰਫਲੋ ਜਾਂ ਗਰੇਟ) ਸ਼ਾਮਿਲ ਹੈ, ਗ੍ਰਾਈਂਡਿੰਗ ਪ੍ਰਕਿਰਿਆ 'ਤੇ ਪ੍ਰਭਾਵ ਪਾ ਸਕਦਾ ਹੈ।

– ਯਥਾਰਥ ਤਰੀਕੇ ਨਾਲ ਡਿਜ਼ਾਈਨ ਕੀਤੇ ਗਏ ਲਾਈਨਰ ਬਾਲਾਂ ਦੇ ਉਠਾਣ ਅਤੇ ਕਸਕੇ ਲੈ ਜਾਣ ਦੇ ਕਾਰਵਾਈ ਨੂੰ ਵਧਾ ਸਕਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਪਿਸਣ ਦੀ ਸਮਰਥਾ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ।

ਸਾਮੱਗਰੀ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

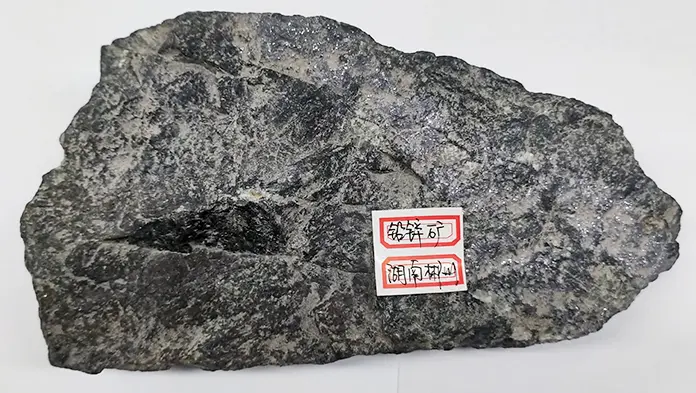

- ਸਾਮੱਗੀਕ ਠੋਸਤਾ

– ਕਠੋਰ ਸਮੱਗਰੀਆਂ ਨੂੰ ਪਿਟਣ ਲਈ ਜ਼ਿਆਦਾ ਉਰਜਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਅਤੇ ਇਸ ਨਾਲ ਵੱਡੇ ਕਣ ਬਣ ਸਕਦੇ ਹਨ।

– ਮੋਹਸ ਕਠੋਰਤਾ ਦਾ ਮਾਪ ਕਿਸੇ ਵਸੀਲੇ ਦੀ ਪਿਸਾਈ ਦੀ мушਕਲਤਾ ਤੇ ਗਹਿਰਾਈ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

- ਸਾਮੱਗਰੀ ਦੀ ਨਮੀ ਦੀ ਸਮੱਗਰੀ

– ਉੱਚ ਨਮੀ ਦੀ ਸਮੱਗਰੀ ਮੋਟੀ ਪਦਾਰਥਾਂ ਦੀ ਇਕੱਠ ਹੋਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਪਿਸਣ ਦੀ ਕੁਸ਼ਲਤਾ ਘਟੇਗੀ ਅਤੇ ਭਾਰਿਆ ਨਿਕਾਸ ਹੋਵੇਗਾ।

– ਪਿਛੋਕੜ ਤੋਂ ਪਹਿਲਾਂ ਸਮੱਗਰੀ ਨੂੰ ਸੁੱਕਾਣਾ ਬਿਹਤਰ ਚੀਜ਼ਾਂ ਦੇ ਨਾਬਰਤਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ।

- کھانے ਦਾ سائز

– ਮਿਲ ਵਿਚ ਪੇਸ਼ ਕੀਤੇ ਗਏ ਸਮੱਗਰੀ ਦੇ ਨਾਪ grinding ਕਾਮਯਾਬੀ 'ਤੇ ਅਸਰ ਦਿੰਦਾ ਹੈ.

– ਛੋਟੇ ਫੀਡ ਸਾਈਜ਼ ਆਮ ਤੌਰ 'ਤੇ ਵਧੀਆ ਪੀਸਣ ਦੀ ਵਧਾਉਂਦੇ ਹਨ, ਕਿਉਂਕਿ ਸਮੱਗਰੀ ਨੂੰ ਤੋੜਨਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ।

- ਸਾਮੱਗਰੀ ਦੀ ਸੰਰਚਨਾ

– ਸਮੱਗਰੀ ਦੀ ਰਸਾਇਣਕ ਸੰਕਲਨ ਇਸਦੀ ਪਿਸਾਈ ਤੇ ਅਸਰ ਪਾ ਸਕਦੀ ਹੈ।

– ਇਕਸਾਰ ਸੰਰਚਨਾ ਵਾਲੇ ਸਾਮਗਰੀਆਂ ਆਮ ਤੌਰ 'ਤੇ ਬਾਹਰਲੀ ਸਥਿਤੀ ਵਿੱਚ ਮੀਸਣ ਲਈ ਅਸਾਨ ਹੁੰਦੇ ਹਨ।

ਪਿਸਾਈ ਦੀ ਬਰਕਤ ਨੂੰ ਸੁਧਾਰਣਾ

ਸਭ ਤੋਂ ਪ੍ਰਭਾਵਸ਼ালী ਪੀਸਣ ਦੀ ਨਜ਼ਕਤਾ ਹਾਸਲ ਕਰਨ ਲਈ, ਹੇਠ ਲਿਖੀਆਂ ਰਣਨੀਤੀਆਂ ਤੇ ਧਿਆਨ ਦਿਓ:

- ਮਿਲ ਦੀ ਗਤੀ ਨੂੰ ਸੁਹਾਰਾ: ਆਪਣੇ ਵਿਸ਼ੇਸ਼ ਸਮੱਗਰੀ ਅਤੇ ਈਛਿਤ ਨਿਰਤਤਾ ਲਈ ਸਭ ਤੋਂ ਉੱਤਮ ਸੈੱਟਿੰਗ ਲੱਭਣ ਲਈ ਵੱਖ-ਵੱਖ ਗਤੀਆਂ ਨਾਲ ਪ੍ਰਯੋਗ ਕਰੋ।

- ਗੇਂਦ ਦੇ ਆਕਾਰ ਅਤੇ ਵੰਡ ਨੂੰ ਸੁਧਾਰੋ: ਵੱਖ-ਵੱਖ ਕਣਾਂ ਦੇ ਆਕਾਰਾਂ ਵਿੱਚ ਕੁਸ਼ਲ ਪਿਸਾਈ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਗੇਂਦਾਂ ਦੇ ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਦਾ ਮਿਸ਼ਰਨ ਵਰਤੋ।

- کنٹرول مل لوڈنگ: مؤثر کارکردگی کو زیادہ سے زیادہ کرنے کے لیے مواد اور گرائنڈنگ میڈیا کا مثالی لوڈ برقرار رکھیں۔

- ਗ੍ਰਾਈਂਡਿੰਗ ਦਾ ਸਮਾਂ ਨਿਗਰਾਨੀ ਕਰੋ: ਵਿਕਰਤਿ ਨੂੰ ਰੋਕਣ ਲਈ ਗ੍ਰਾਈਂਡਿੰਗ ਸਮੇ ਨੂੰ ਸੰਤੁਲਿਤ ਕਰੋ ਜਦੋਂ ਕਿ ਚਾਹੀਦੀ ਚਿੱਟੇ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਦੇ ਹੋ।

- ਮਾਲ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰੋ: ਸਮੱਗਰੀ ਦੀ ਖੜਕ, ਨਮੀ ਇਕੱਤਰਤਾ, ਅਤੇ ਫੀਡ ਆਕਾਰ ਦੇ ਅਧਾਰ 'ਤੇ ਓਪਰਸ਼ਨਲ ਪੈਰਾਮੀਟਰਸ ਨੂੰ ਬਦਲੋ।

ਇਨਾਂ ਕਾਰਕਾਂ ਨੂੰ ਸਮਝ ਕੇ ਅਤੇ ਸੰਭਾਲ ਕੇ, ਓਪਰੇਟਰ ਬਾਲ ਮਿੱਲਾਂ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਵਧਾ ਸਕਦੇ ਹਨ, ਇੱਥੇ ਇੱਛਿਤ ਪਿਟਾਈ ਦੀ ਸੁਖੱਤਾ ਪ੍ਰਾਪਤ ਕਰਦੇ ਹੋਏ ਸਮਰੱਥਾ ਦੀ ਖਪਤ ਨੂੰ ਅਨੁਸਾਰ ਕਰਦੇ ਹੋਏ ਅਤੇ ਕਾਰਜਕਾਰੀ ਖਰਚਿਆਂ ਨੂੰ ਘਟਾਉਂਦੇ ਹਨ।